Tipos de desescarche en refrigeración

INTARCON2024-07-02T08:29:37+02:00El proceso de desescarche en sistemas de refrigeración es crucial para el correcto funcionamiento de los equipos y permite retirar la escharcha generada tras la deshumidificación y posterior congelación de la humedad existente en el aire.

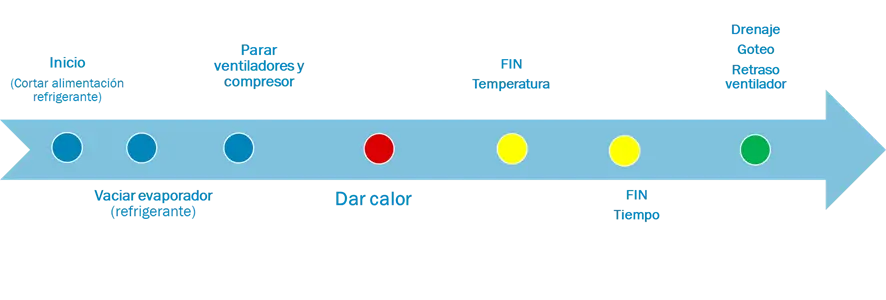

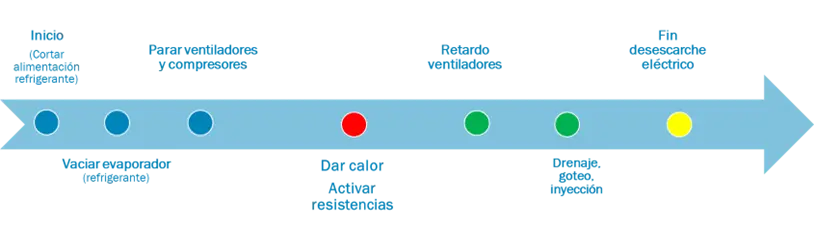

En primer lugar, planificamos un programa de desescarches, donde acordamos la frecuencia de estos. Inicialmente, con el cierre de la válvula solenoide de líquido refrigerante para evitar la entrada al evaporador, el compresor succiona el refrigerante restante hasta detenerse por baja presión. Este proceso permite al sistema un vaciado completo y seguro del evaporador. Durante el desescarche, en general, tanto los compresores como los ventiladores se apagan para minimizar el flujo de aire caliente hacia la cámara refrigerada.

El núcleo del desescarche implica aportar calor suficiente para fundir el hielo acumulado, utilizando diferentes fuentes de calor según el método empleado, como aire, agua, resistencias eléctricas o gas caliente del compresor. El desescarche termina cuando una sonda detecta que la temperatura supera los 0ºC o cuando transcurra un tiempo predefinido, asegurando que el proceso sea efectivo y consistente.

Además de estos pasos, es fundamental considerar los tiempos de retardo como el tiempo de goteo, de secado, drenaje o de inyección, para permitir que el agua se escurra y el evaporador se enfríe, reduciendo el choque térmico y estabilizando las condiciones dentro de la cámara. Estas prácticas no solo mejoran la eficiencia energética y la operación de los sistemas de refrigeración, sino que también prolongan la vida útil del equipo, manteniendo una conservación óptima y segura de los productos.

Tipos de desescarche

En los sistemas de refrigeración, la eficacia del desescarche dependerá de la capacidad del método empleado para generar calor suficiente para derretir el hielo acumulado, minimizando el consumo de energía y el tiempo necesario. Los métodos más comunes incluyen el desescarche por aire, por resistencias eléctricas, por gas caliente, por glicol caliente y por inversión de ciclo. Cada uno tiene sus particularidades y debe ser seleccionado basándose en la eficiencia, así como en su impacto en los productos almacenados.

Desescarche por aire

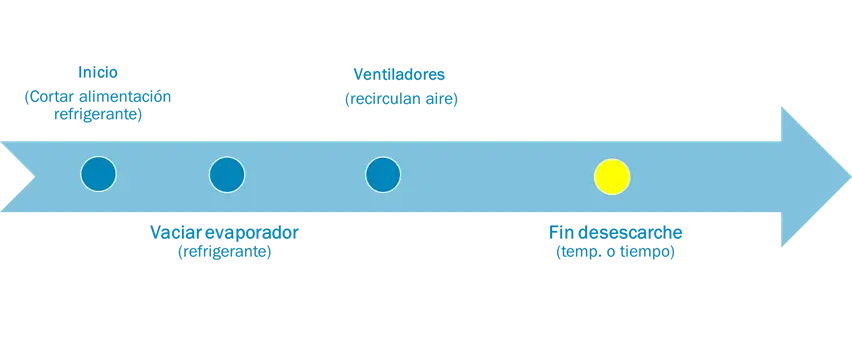

En el ámbito de la refrigeración, el desescarche por aire se posiciona como un método eficaz para combatir la acumulación de hielo en los evaporadores. Este proceso aprovecha el aire de la propia cámara para descongelar la escarcha de forma eficiente.

Su idoneidad se intensifica en cámaras que superan los 4ºC, ya que a temperaturas más bajas su efectividad se ve mermada.

El sistema inicia con el cierre de la válvula solenoide de líquido, que detiene el flujo de refrigerante hacia el evaporador y para ser vaciado por el compresor hasta su parada. En este caso los ventiladores recirculan el aire de la cámara pasándola por la batería facilitando la descongelación del hielo acumulado. El proceso de desescarche concluye de manera automática, bien por la detección de la temperatura de consigna de desescarche mediante una sonda o por cumplimiento del tiempo establecido en el sistema, asegurando que el evaporador vuelva a su funcionamiento normal sin choques térmicos con una transición suave hacia la reanudación de la actividad de refrigeración.

El desescarche por aire es útil en entornos que requieren un control meticuloso de la humedad, como cámaras hortofrutícolas o bodegas. También es común en salas de trabajo. Equipos especializados de INTARCON, como los de bodegas de vino embotellado o en barricas, y equipos compactos industriales de alta temperatura, como el superblock de R-290, usan este método. Así, optimizan el ambiente de conservación y mantienen la eficacia energética y operativa del sistema.

Desescarche por resistencias eléctricas

El sector de la refrigeración emplea el desescarche por resistencias eléctricas como un método efectivo y controlado para eliminar la acumulación de hielo en los evaporadores. Este sistema consiste en integrar resistencias eléctricas directamente dentro del evaporador, con el objetivo de calentar la superficie afectada y derretir la escarcha.

El desescarche por resistencias tiene un gran uso en aplicaciones comerciales e industriales donde se requiere un control preciso del proceso de desescarche.

El proceso es cercano al estándar, comienza con el corte de la válvula solenoide de líquido para detener el flujo de refrigerante, seguido por el vaciado por parte del compresor. Después, se apagan los ventiladores y compresores simultáneamente para preparar el sistema. A continuación, se activan las resistencias eléctricas, que están seleccionadas para aportar la cantidad de calor necesaria para fundir la escarcha en el tiempo deseado. Los tiempos de retraso son ajustados adecuadamente para asegurar que el proceso de desescarche se complete eficazmente.

La popularidad del uso de resistencias eléctricas se debe a su simplicidad y facilidad de control. Son ideales para muchas aplicaciones, incluyendo evaporadores de media y baja temperatura, y equipos partidos. Este método garantiza una eliminación rápida y efectiva de la escarcha. Además, permite una reanudación rápida y segura de las operaciones normales de refrigeración. Esto es crucial en entornos comerciales e industriales donde el tiempo de inactividad debe minimizarse.

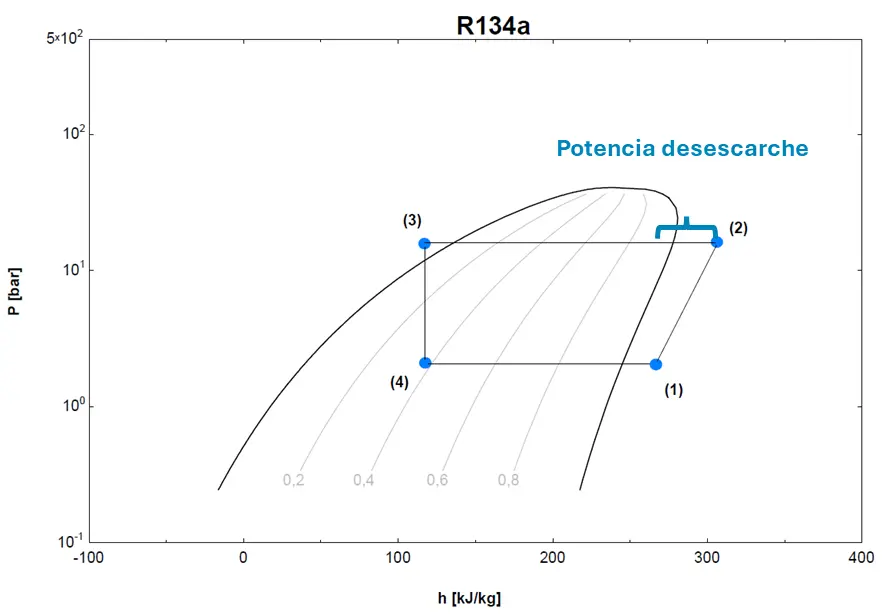

Desescarche por gas caliente

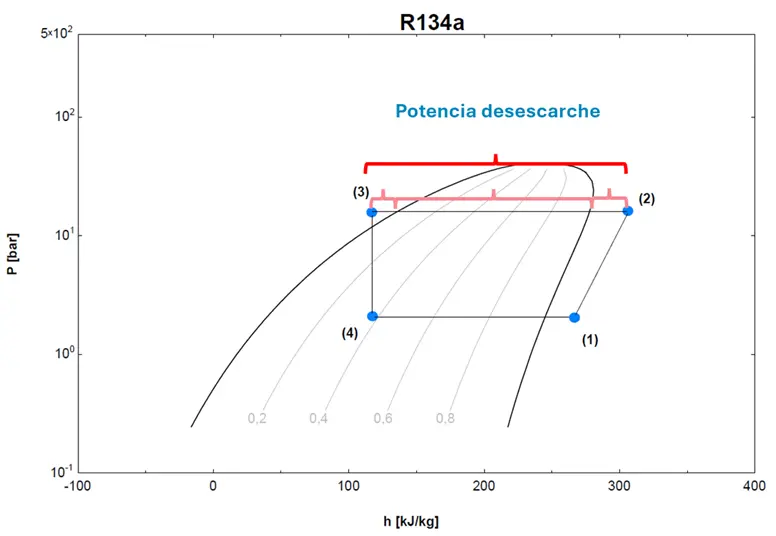

El desescarche por gas caliente se destaca como un método altamente eficaz para eliminar la escarcha de los evaporadores en sistemas de refrigeración. Esta técnica conecta directamente la descarga del compresor con el evaporador, después del sistema de expansión, aprovechando el calor generado durante la compresión del refrigerante para derretir el hielo acumulado. Con ello obtenemos una potencia de desescarche equiparable a la potencia absorbida del compresor tal y como se muestra en el diagrama de Mollier de abajo.

Este método es particularmente útil en centrales frigoríficas que requieren desescarches frecuentes y eficientes, ofreciendo un sistema simple pero efectivo donde el calor generado y el frío se encuentran en el mismo punto.

Medidas y precauciones para el desescarche por gas caliente

Para garantizar la seguridad, el rendimiento y la eficiencia del desescarche por gas caliente, es crucial implementar ciertas:

| Precauciones | Medidas de seguridad de instalación |

| Evitar Retornos de Líquido al Compresor | Separador de aspiración |

| Prevenir la Mezcla de Gases o Líquidos Calientes con Líquidos Fríos | Válvula reguladora de presión |

| Evitar Golpes de Presión | Válvula limitadora de presión |

| Prevenir la Expansión de Líquido en la Línea de Aspiración |

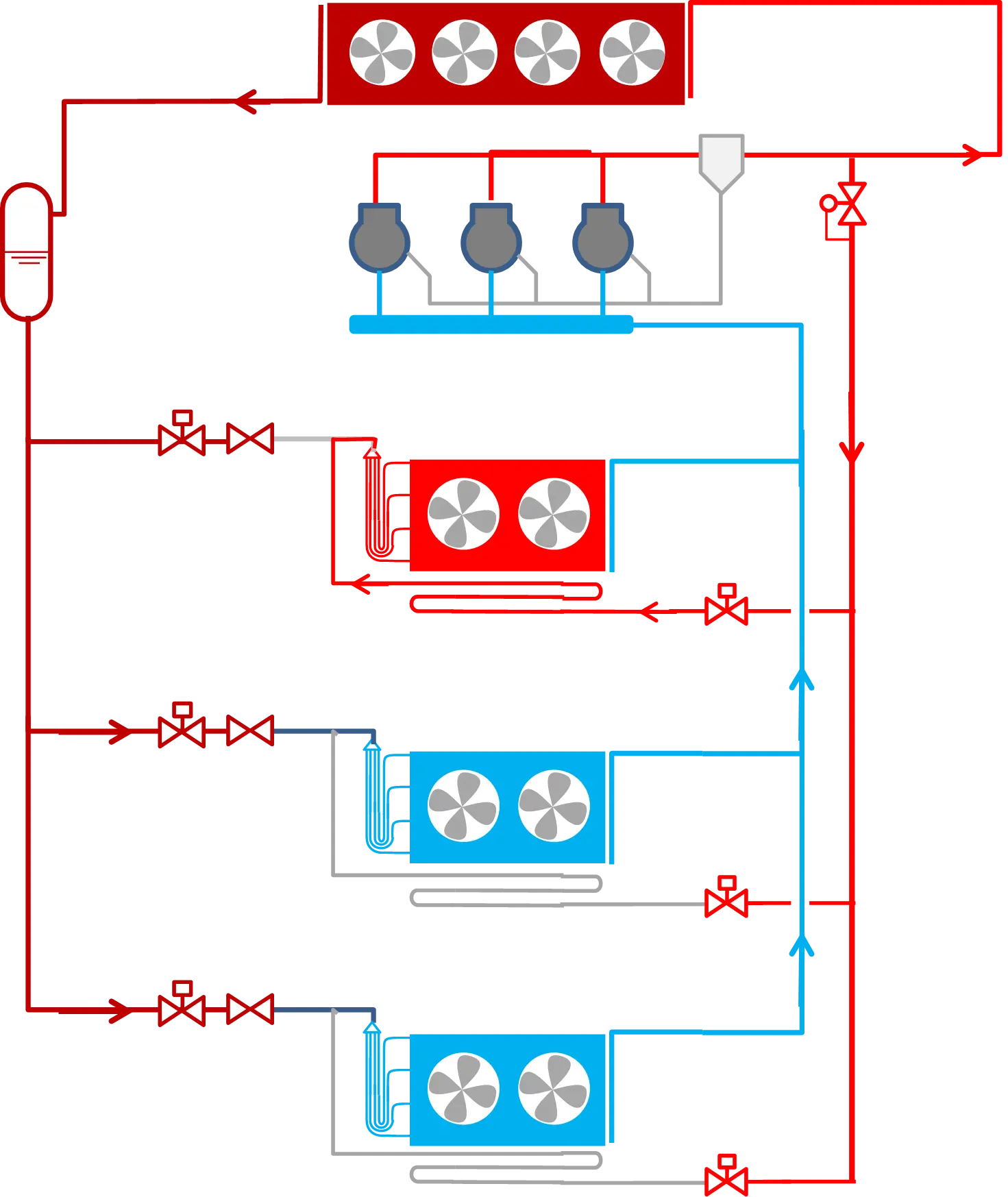

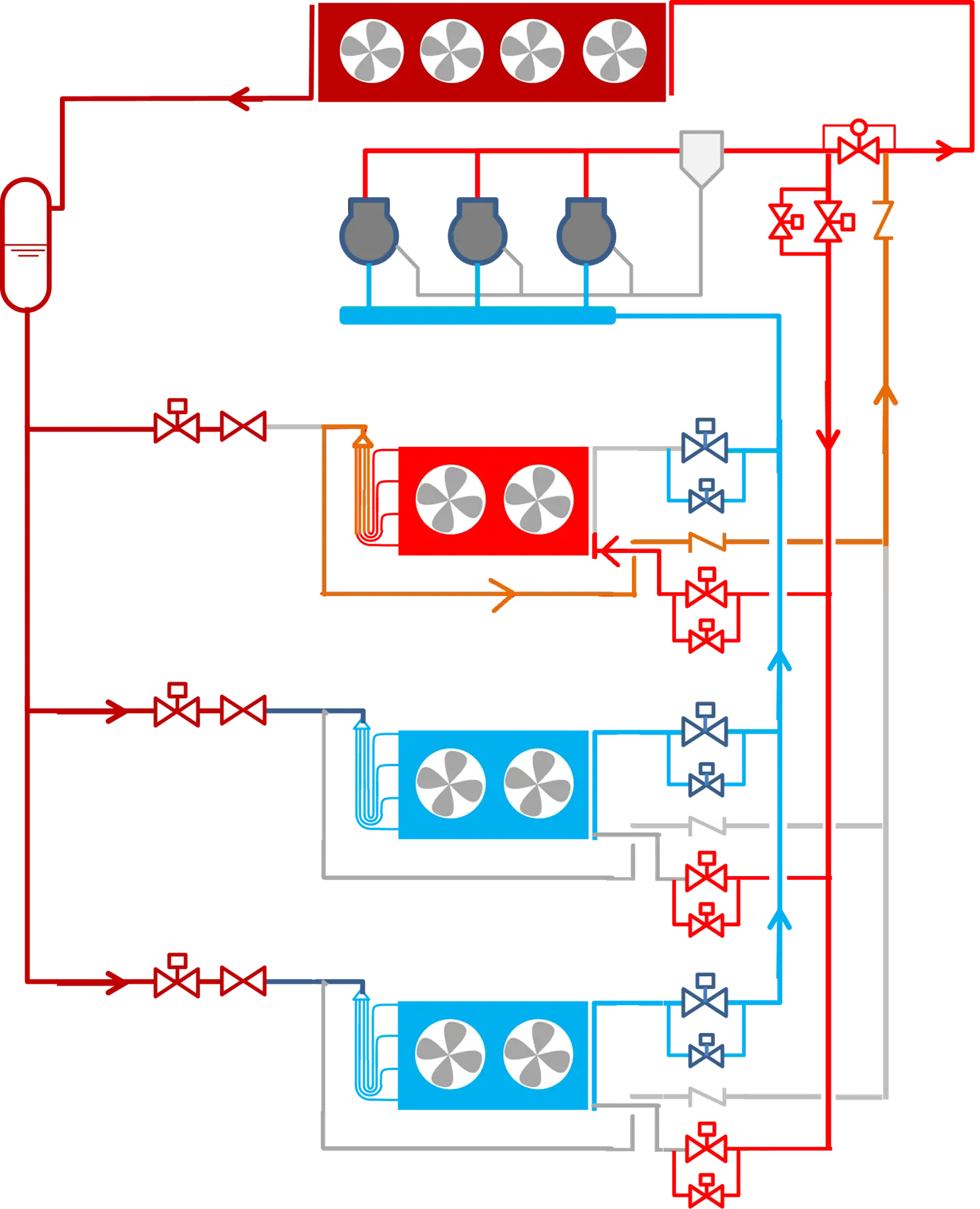

Explorando variantes del método, el desescarche por gas caliente a 3 tubos ofrece una alternativa simplificada. Reduce la temperatura del gas caliente mediante una válvula presostática. Esto permite enfriar el gas y su entrada en el evaporador a una presión y temperatura reducidas. Esta modalidad minimiza el estrés térmico y maximiza la eficiencia. Así, el gas retorna a los compresores sin riesgo de condensación.

El sistema a 4 tubos, por otro lado, usa la inversión de ciclo en los evaporadores. Permite usar el calor de condensación de los compresores para optimizar la eliminación de escarcha. Implica un control más complejo del flujo de gas caliente para evitar sobrecargas y asegurar la eficiencia en el ciclo de trabajo.

Estos métodos de desescarche por gas caliente son soluciones robustas y efectivas para sistemas de refrigeración en INTARCON. Se adaptan a aplicaciones comerciales e industriales a media y baja temperatura, asegurando un rendimiento óptimo y una gestión eficiente del ciclo de frío.

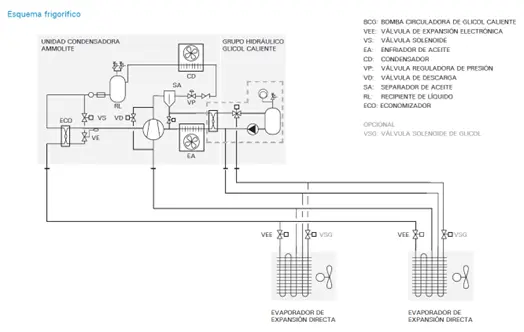

Desescarche por glicol caliente

El desescarche por glicol caliente es un método eficiente que utiliza una solución de glicol calentada y bombeada a través de serpentines dentro del evaporador para derretir el hielo acumulado. Este proceso comienza con la apertura de la válvula solenoide de glicol y la activación de la bomba del grupo hidráulico, permitiendo que el glicol caliente fluya directamente al evaporador.

Durante el desescarche, el glicol caliente recorre un circuito independiente en el evaporador, transfiriendo eficientemente su calor al hielo y facilitando su fusión rápida y completa. Este método es especialmente valorado por su capacidad para controlar precisamente el proceso de desescarche sin aumentar la humedad ambiental.

Una vez que se alcanza la temperatura objetivo o se cumple el tiempo programado, el proceso de desescarche finaliza. El glicol se recoge y retorna al depósito de inercia para su reutilización. Las instalaciones deben estar preparadas con las conexiones hidráulicas adecuadas para glicol caliente.

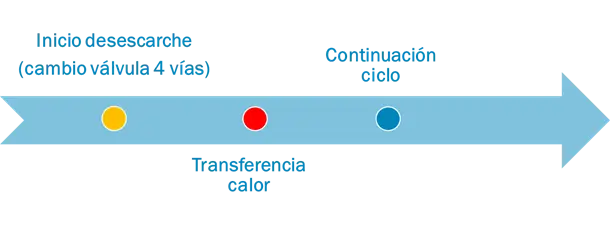

Desescarche por inversión de ciclo

El desescarche por inversión de ciclo aprovecha la reversibilidad de los sistemas de refrigeración. Convierte el evaporador en condensador y viceversa para fundir la escarcha rápidamente. Durante este proceso, el ventilador de la cámara se detiene. La válvula de 4 vías cambia la dirección del refrigerante hacia el evaporador, que actúa como condensador. El refrigerante transfiere calor al hielo acumulado y lo derrite eficazmente.

Una vez finalizado el desescarche, el ciclo continúa con el refrigerante en estado líquido. Este pasa por el filtro y la válvula de expansión termostática hacia el condensador, que ahora funciona como evaporador. Así, el ciclo se completa. Este método destaca por su rapidez y eficiencia energética, asegurando un desescarche efectivo sin comprometer el rendimiento del sistema de refrigeración.

En el diagrama de Mollier, se observa cómo toda la potencia de condensación se destina al desescarche. Incluye tanto el calor sensible como el latente de condensación. Esto demuestra la eficacia y optimización de este método para eliminar la escarcha en los evaporadores.

Aplicaciones, ventajas y desventajas de cada uno de los tipos de desescarche

| Tipo desescarche | Aplicación | Ventajas | Desventajas | |

| Aire | Sistemas y cámaras frigoríficas.> 4ºC Equipos alta humedad Equipos para bodegas | Simple y barato Bajo consumo Menor mantenimiento Optimización del secado | Tiempo prolongado Limites por temperatura Daño producto no embalado | |

| Resistencia eléctrica | Almacenes, supermercados Comercial Sistemas industriales | Rapidez Simplicidad Control preciso | Alto consumo energético Riesgo de sobrecalentamiento Mantenimiento | |

| Gas caliente | 3 tubos (3T) | Supermercados, cámaras frigoríficas | Simplicidad Menor coste inicial Regulación y control Menor estrés mecánico y térmico | Ausencia recuperación calor COP limitado Rendimiento sistema |

| 4 tubos (4T) | Sistemas de refrigeración industrial | Mayor eficiencia energética Menor impacto Tª cámara Recuperación calor COP superior a 3 | Complejidad Coste inicial alto Penalización consumo compresores Gestión presión diferencial Precaución desincronización Frecuencia desescarches limitada Evaporadores 2 a 1 | |

| Inversión de ciclo | Sistemas HVAC-R | Elevada potencia desescarche Eficiencia energética Localización foco calor Rapidez ejecución | Complejidad Riesgo golpe líquido Desgaste operativo | |

| Glicol Caliente | Turbofrezzer de amoníaco Aplicaciones industriales con CO2 | Eficiente, simple Evita riesgo de golpe ariete del refrigerante Ininterrupción ciclo Tª área controlada | Necesita sistema de bombeo Complejidad Costo Control | |