Tipos de descongelação em refrigeração

INTARCON2024-07-02T08:28:23+02:00O processo de descongelação em sistemas de refrigeração é crucial para o correto funcionamento do equipamento e permite a remoção do gelo gerado após a desumidificação e subsequente congelamento da humidade do ar.

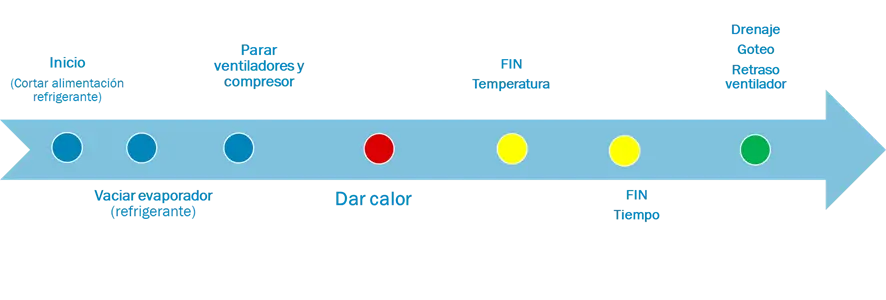

Primeiro, planeamos um programa de descongelação, onde acordamos a frequência da descongelação. Inicialmente, ao fechar a válvula solenoide do refrigerante para impedir que o refrigerante entre no evaporador, o compressor aspira o refrigerante restante até parar devido à baixa pressão. Este processo permite que o sistema esvazie completamente e com segurança o evaporador. Durante a descongelação, em geral, tanto os compressores como as ventoinhas são desligados para minimizar o fluxo de ar quente para a câmara refrigerada.

O núcleo do descongelamento envolve o fornecimento de calor suficiente para derreter o gelo acumulado, utilizando diferentes fontes de calor, dependendo do método utilizado, tais como ar, água, aquecedores eléctricos ou gás quente do compressor. A descongelação termina quando uma sonda detecta que a temperatura é superior a 0°C ou quando decorre um período de tempo predefinido, garantindo que o processo é eficaz e consistente.

Para além destes passos, é essencial considerar tempos de atraso como o tempo de gotejamento, secagem, drenagem ou injeção para permitir que a água escorra e o evaporador arrefeça, reduzindo o choque térmico e estabilizando as condições no interior da câmara. Estas práticas não só melhoram a eficiência energética e o funcionamento dos sistemas de refrigeração, como também prolongam a vida útil do equipamento, mantendo a conservação óptima e segura dos produtos.

Tipos de descongelação

Nos sistemas de refrigeração, a eficácia da descongelação dependerá da capacidade do método utilizado para gerar calor suficiente para derreter o gelo acumulado, minimizando o consumo de energia e o tempo necessário. Os métodos mais comuns incluem a descongelação por ar, a descongelação por resistência eléctrica, a descongelação por gás quente, a descongelação por glicol quente e a descongelação por ciclo inverso. Cada um tem as suas particularidades e deve ser selecionado com base na eficiência, bem como no seu impacto nos produtos armazenados.

Descongelação do ar

No domínio da refrigeração, a descongelação por ar é posicionada como um método eficaz de combate à acumulação de gelo nos evaporadores. Este processo utiliza o ar da própria câmara para descongelar eficazmente o gelo.

A sua adequação é intensificada em câmaras com temperaturas superiores a 4°C, uma vez que a temperaturas inferiores a sua eficácia é reduzida.

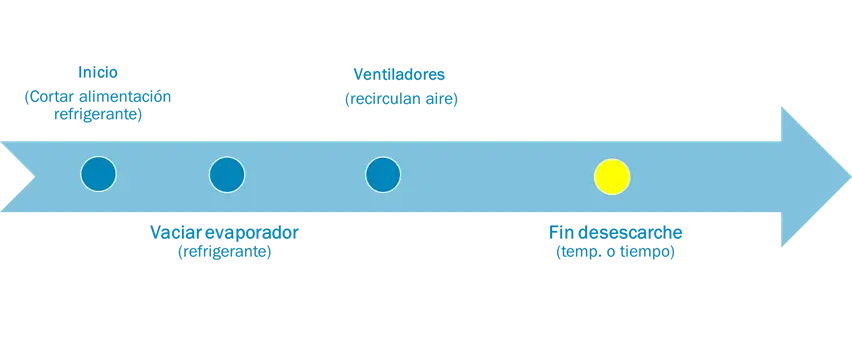

O sistema começa com o fecho da válvula solenoide de líquido, que interrompe o fluxo de refrigerante para o evaporador e para ser esvaziado pelo compressor até parar. Neste caso, os ventiladores recirculam o ar na câmara fazendo-o passar pela serpentina, facilitando a descongelação do gelo acumulado. O processo de descongelação termina automaticamente, quer pela deteção da temperatura do set point de descongelação através de uma sonda, quer pelo cumprimento do tempo definido no sistema, garantindo que o evaporador volta ao funcionamento normal sem choques térmicos com uma transição suave para o reinício da atividade de refrigeração.

A descongelação do ar é útil em ambientes que requerem um controlo meticuloso da humidade, como as câmaras de frutas e legumes ou os armazéns. Também é comum em salas de trabalho. Os equipamentos especializados INTARCON, como os das caves ou barris de vinho engarrafado, e os equipamentos industriais compactos de alta temperatura, como o superbloco R-290, utilizam este método. Desta forma, optimizam o ambiente de conservação e mantêm a eficiência energética e operacional do sistema.

Descongelação por resistência eléctrica

A indústria de refrigeração utiliza a descongelação por resistência eléctrica como um método eficaz e controlado para eliminar a acumulação de gelo nos evaporadores. Este sistema consiste na integração de aquecedores eléctricos diretamente no interior do evaporador, com o objetivo de aquecer a superfície afetada e derreter o gelo.

A descongelação por resistência é amplamente utilizada em aplicações comerciais e industriais em que é necessário um controlo preciso do processo de descongelação.

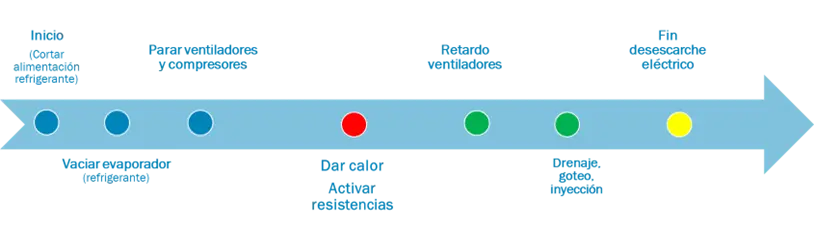

O processo é quase normal, começando com o fecho da válvula solenoide de líquido para parar o fluxo de refrigerante, seguido da drenagem do compressor. Os ventiladores e os compressores são então desligados simultaneamente para preparar o sistema. Em seguida, são activados os aquecedores eléctricos, que são seleccionados para fornecer a quantidade de calor necessária para derreter o gelo no tempo desejado. Os tempos de atraso são ajustados adequadamente para garantir que o processo de descongelação seja concluído de forma eficiente.

A popularidade da utilização de aquecedores eléctricos deve-se à sua simplicidade e facilidade de controlo. São ideais para muitas aplicações, incluindo evaporadores de média e baixa temperatura e equipamento dividido. Este método assegura uma remoção rápida e eficaz do gelo. Além disso, permite a retoma rápida e segura das operações normais de refrigeração. Isto é crucial em ambientes comerciais e industriais onde o tempo de inatividade tem de ser minimizado.

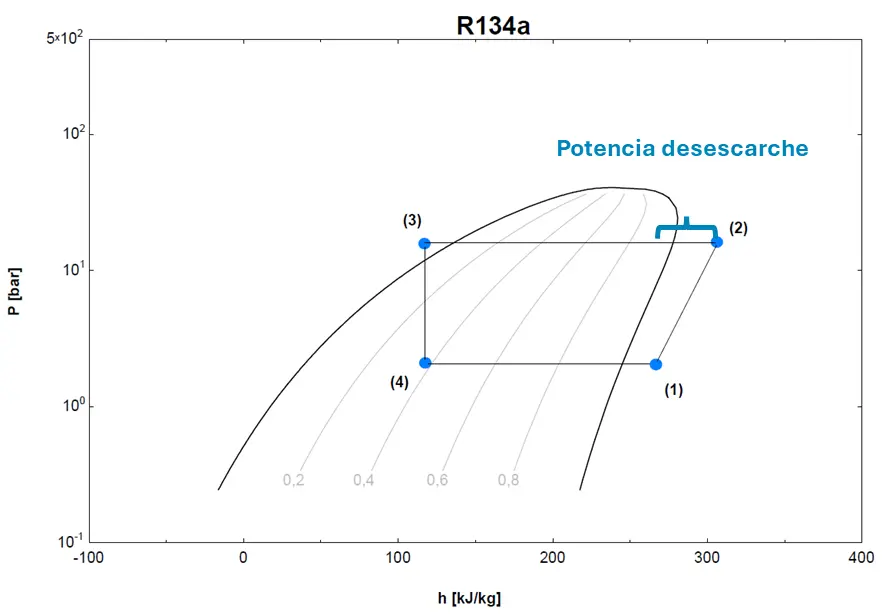

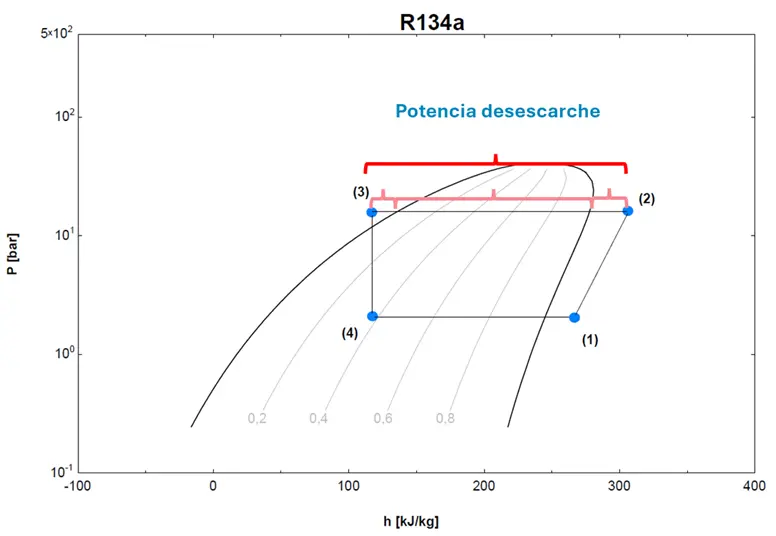

Degelo a gás quente

O degelo por gás quente destaca-se como um método altamente eficaz de remover o gelo dos evaporadores em sistemas de refrigeração. Esta técnica liga a descarga do compressor diretamente ao evaporador, a jusante do sistema de expansão, utilizando o calor gerado durante a compressão do refrigerante para derreter o gelo acumulado. Isto resulta numa potência de descongelação igual à potência absorvida pelo compressor, como se mostra no diagrama de Mollier abaixo.

Este método é particularmente útil em instalações de refrigeração que requerem uma descongelação frequente e eficiente, oferecendo um sistema simples mas eficaz em que o calor gerado e o frio se encontram no mesmo ponto.

Medidas e precauções para a descongelação a gás quente

Para garantir a segurança, o desempenho e a eficácia da descongelação a gás quente, é fundamental aplicar determinadas medidas:

| Precauções | Medidas de segurança na instalação |

| Prevenção de refluxos de líquido para o compressor | Separador de aspiração |

| Prevenção da mistura de líquidos ou gases quentes com líquidos frios | Válvula reguladora de pressão |

| Evitar picos de pressão | Válvula de descompressão |

| Evitar a expansão do líquido na linha de aspiração |

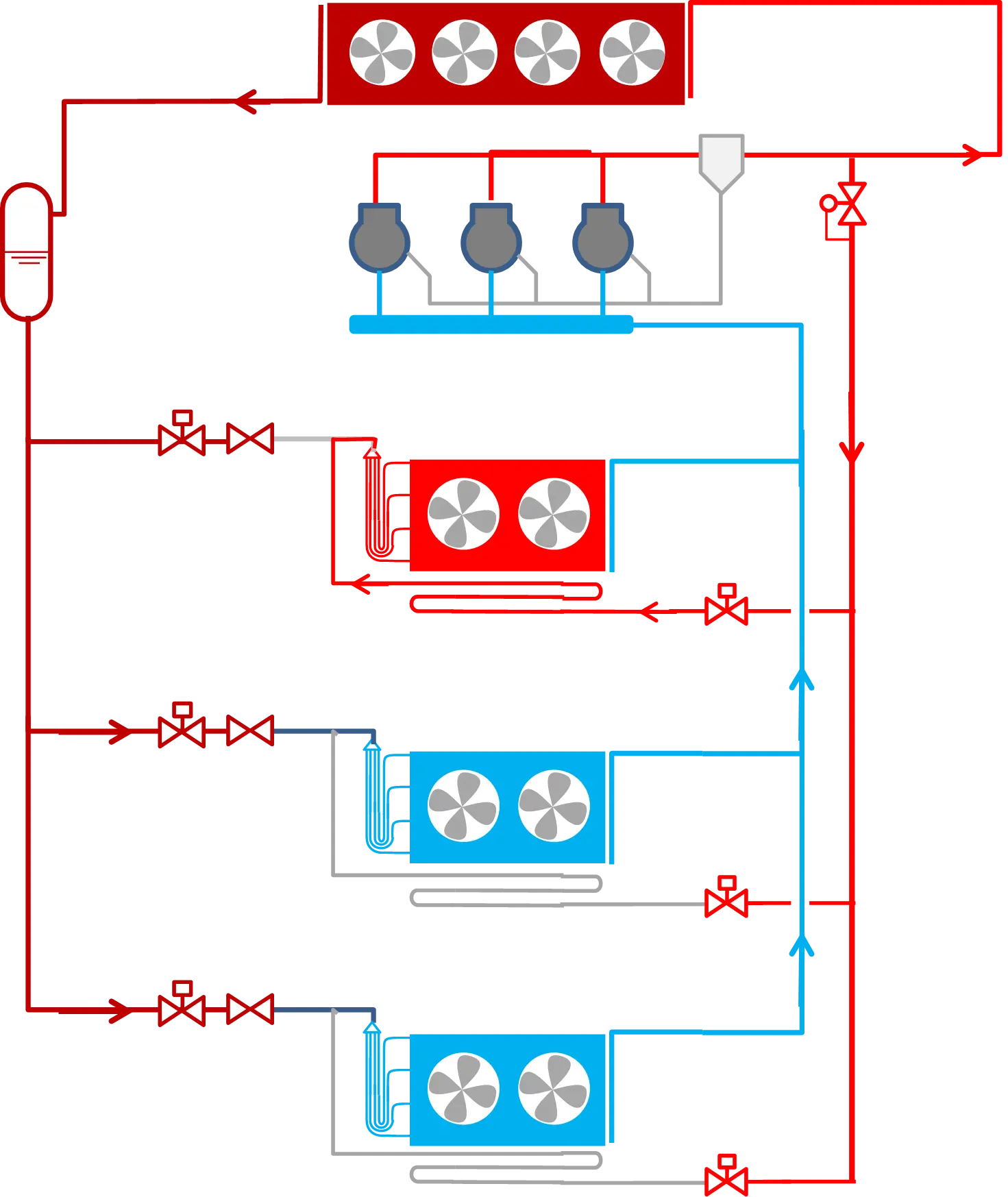

Explorando as variantes do método, o degelo a gás quente de 3 tubos oferece uma alternativa simplificada. Ele reduz a temperatura do gás quente por meio de uma válvula de pressão estática. Isto permite o arrefecimento do gás e a sua entrada no evaporador a uma pressão e temperatura reduzidas. Isto minimiza o stress térmico e maximiza a eficiência. Assim, o gás regressa aos compressores sem o risco de condensação.

O sistema de 4 tubos, por outro lado, utiliza a inversão de ciclo nos evaporadores. Permite utilizar o calor de condensação dos compressores para otimizar a remoção do gelo. Envolve um controlo mais complexo do fluxo de gás quente para evitar sobrecargas e garantir a eficiência no ciclo de funcionamento.

Estes métodos de descongelação por gás quente são soluções robustas e eficazes para sistemas de refrigeração em INTARCON. São adequados para aplicações comerciais e industriais de média e baixa temperatura, garantindo um desempenho ótimo e uma gestão eficiente do ciclo de frio.

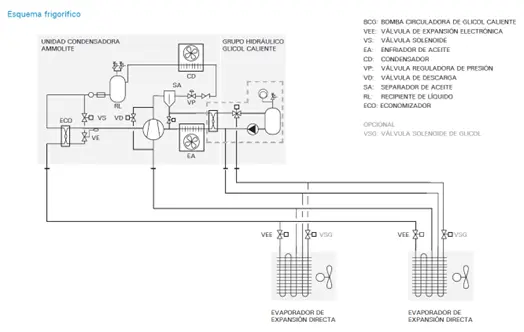

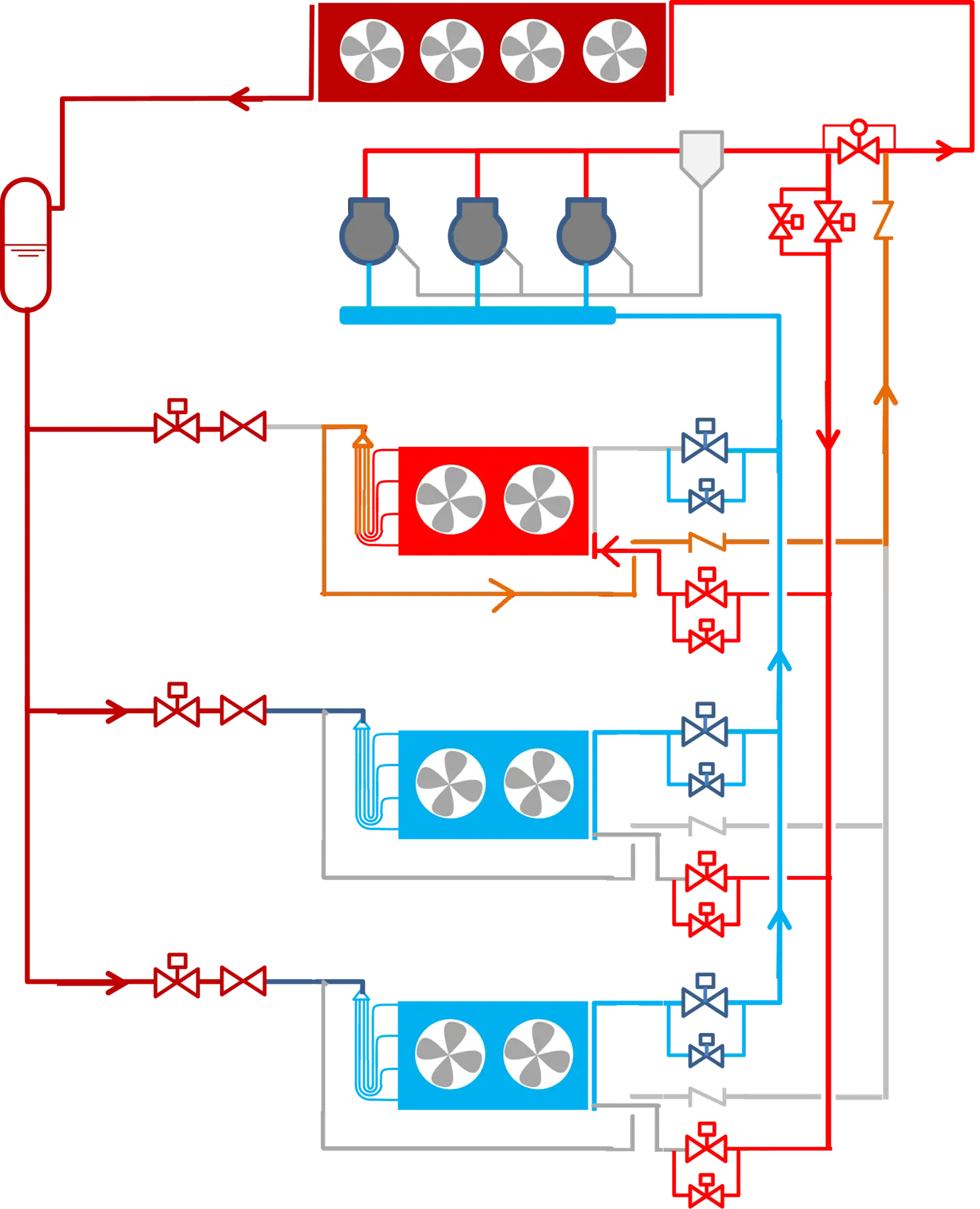

Descongelamento por glicol quente

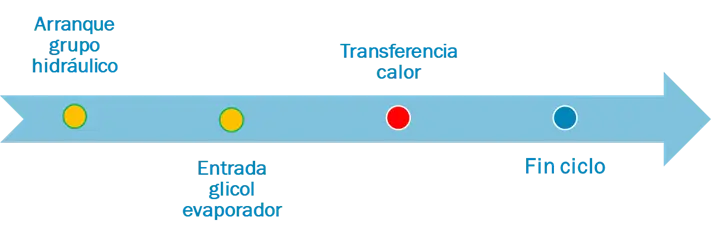

O degelo com glicol quente é um método eficiente que utiliza uma solução aquecida de glicol bombeada através de serpentinas no interior do evaporador para derreter o gelo acumulado. Este processo começa com a abertura da válvula solenoide do glicol e a ativação da bomba da unidade hidráulica, permitindo que o glicol quente flua diretamente para o evaporador.

Durante a descongelação, o glicol quente funciona num circuito separado no evaporador, transferindo eficazmente o seu calor para o gelo e facilitando a sua fusão rápida e completa. Este método é particularmente valorizado pela sua capacidade de controlar com precisão o processo de descongelação sem aumentar a humidade ambiente.

Quando a temperatura alvo é atingida ou o tempo programado é alcançado, o processo de descongelação é terminado. O glicol é recolhido e devolvido ao depósito de reserva para reutilização. As instalações devem ser preparadas com ligações hidráulicas adequadas para o glicol quente.

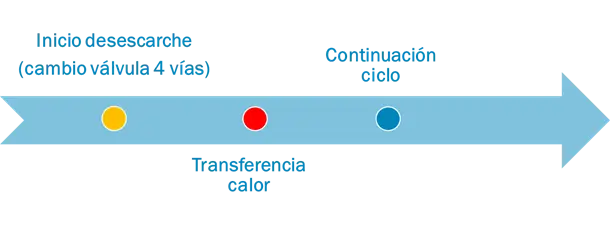

Descongelação em ciclo inverso

A descongelação de ciclo inverso tira partido da reversibilidade dos sistemas de refrigeração. Converte o evaporador no condensador e vice-versa para derreter rapidamente o gelo. Durante este processo, o ventilador da câmara pára. A válvula de 4 vias muda a direção do refrigerante para o evaporador, que actua como um condensador. O refrigerante transfere o calor para o gelo acumulado e derrete-o eficazmente.

Após a conclusão do descongelamento, o ciclo continua com o refrigerante no estado líquido. Este passa através do filtro e da válvula de expansão termostática para o condensador, que funciona agora como um evaporador. Assim, o ciclo é completado. Este método destaca-se pela sua rapidez e eficiência energética, garantindo uma descongelação eficaz sem comprometer o desempenho do sistema de refrigeração.

No diagrama de Mollier, pode ver-se que toda a potência de condensação é utilizada para a descongelação. Inclui tanto o calor sensível como o calor latente de condensação. Isto demonstra a eficácia e a otimização deste método de eliminação do gelo nos evaporadores.

Aplicações, vantagens e desvantagens de cada tipo de descongelação

| Tipo de descongelação | Aplicação | Vantagens | Desvantagens | |

| Ar | Sistemas e câmaras frigoríficas > 4ºC Equipamentos de alta humidade Equipamentos para armazéns | Simples e económico Baixo consumo Manutenção reduzida Secagem optimizada | Tempo prolongado Limites de temperatura Danos no produto não embalado

| |

| Resistência eléctrica | Armazéns, supermercados Comercial Sistemas industriais

| Velocidade Simplicidade Controlo preciso | Elevado consumo de energia Risco de sobreaquecimento Manutenção | |

| Gas caliente | 3 tubos (3T) | Supermercados, entrepostos frigoríficos | Simplicidade Custo inicial mais baixo Regulação e controlo Redução do stress mecânico e térmico | Sem recuperação de calor COP limitado Desempenho do sistema |

| 4 tubos (4T) | Sistemas de refrigeração industrial | Maior eficiência energética Menor impacto da temperatura da câmara Recuperação de calor COP superior a 3 | Complexidade Custo inicial elevado Penalização do consumo do compressor Gestão da pressão diferencial Dessincronização por precaução Frequência de descongelação limitada Evaporadores 2 para 1 | |

| Inversão de ciclo | Sistemas HVAC-R | Elevado poder de descongelação Eficiência energética Localização da fonte de calor Execução rápida | Complexidade Risco de golpe de aríete Desgaste operacional | |

| Glicol quente | Turbofrezzer de amoníaco Aplicações industriais de CO2 | Eficiente, simples Evita o risco de golpe de aríete no refrigerante Ciclo sem interrupções Temperatura da área controlada | Necessita de um sistema de bombagem Complexidade Custo Controlo | |