Refrigeração subcrítica de CO2

INTARCON2023-07-24T08:08:53+02:00Antes de começar a ler este post sobre refrigeração subcrítica de CO2, pensamos que poderá estar interessado no artigo sobre refrigeração de CO2.

O que é um ciclo subcrítico de CO2?

Chamamos ciclos subcríticos àqueles em que o refrigerante é condensável, ou seja, a pressão de descarga do compressor é inferior à pressão crítica. No diagrama de Mollier, a representação de um ciclo subcrítico de CO2 é semelhante à de qualquer outro refrigerante, sendo a diferença fundamental nos valores das pressões e temperaturas de evaporação e condensação.

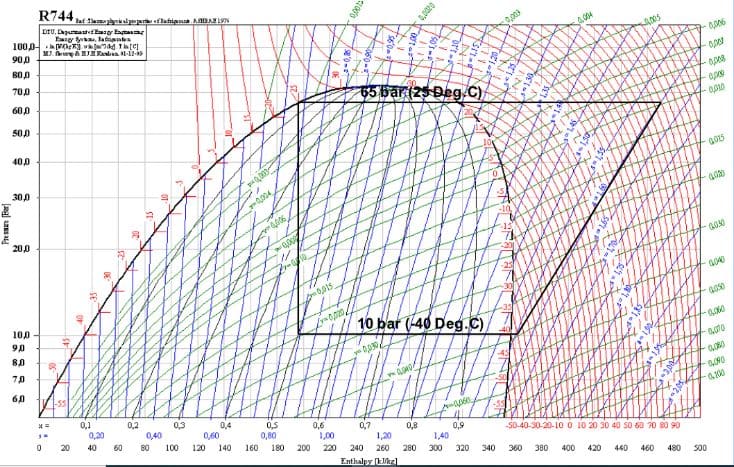

Como podemos ver na figura abaixo, num ciclo de baixa temperatura, com aspiração a 10 bar (-40 °C) e condensação a 25 °C (65 bar), podemos ver que a pressão de descarga é muito superior à utilizada com refrigerantes HFC. Num país como Espanha, com temperaturas ambientes superiores a 40 °C, não seria viável utilizar o ar exterior para condensar o CO2, mas seria viável utilizar, por exemplo, a condensação de água. É necessário ter em conta que os condensadores e outros elementos devem ser concebidos para suportar pressões de trabalho tão elevadas.

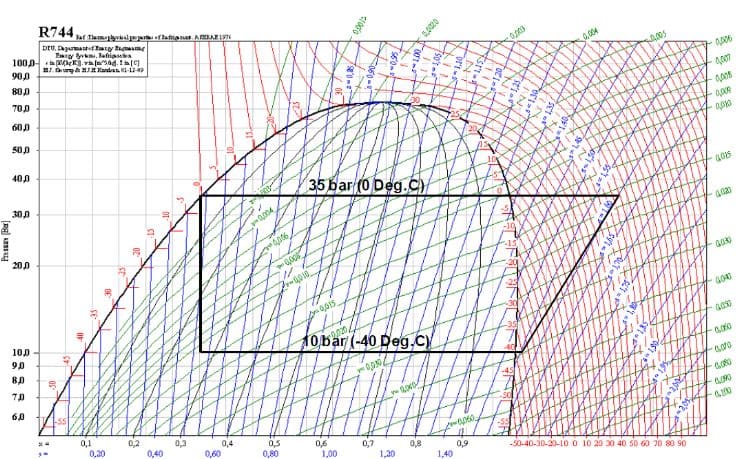

Se tivermos um fluido de transferência de calor que não seja a água, como salmouras ou glicóis a temperaturas inferiores a 0 °C, ou refrigerantes que possam evaporar a temperaturas inferiores a 0 °C, podemos considerar um sistema subcrítico de CO2 a baixa pressão, como mostra a figura abaixo. O fluido de transferência de calor em questão trocaria calor com o CO2 e condensá-lo-ia. Podemos ver que o sistema continua a ser válido para atingir temperaturas de congelação sem dificuldade a uma pressão razoável (10 bar). É assim que surgem os sistemas em cascata com dois fluidos frigorigéneos, onde um circuito de fluido frigorigéneo (CO2) é condensado pelo outro fluido frigorigéneo (R134a, R717, R290, glicol, salmoura, etc…).

Ciclo subcrítico de CO2: Tipos de instalações

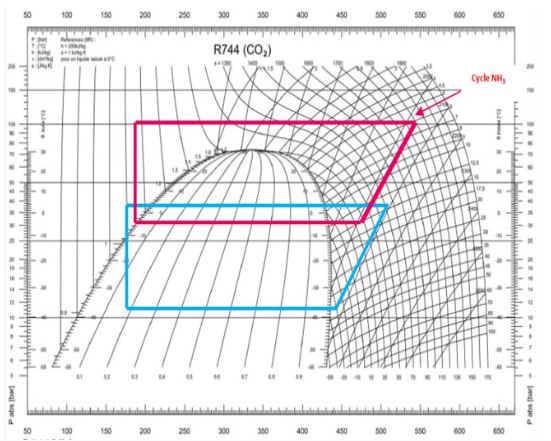

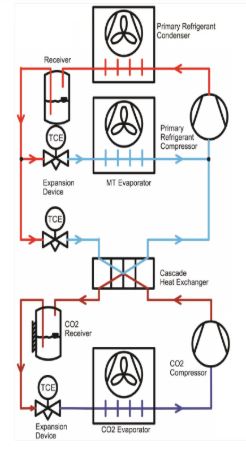

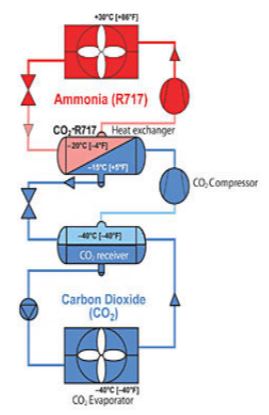

Nos sistemas em cascata, o sistema é composto por dois circuitos de refrigeração independentes. Um dos circuitos conterá CO2 como refrigerante nas zonas de produção de frio negativo para conservação de alimentos, onde o CO2 condensa a cerca de -10 °C com o frio produzido num evaporador do outro circuito com o outro refrigerante. A título de exemplo, na figura seguinte podemos ver o ciclo de um sistema em cascata de CO2 e amoníaco (R717):

Cascata de CO2 no VE

O “sistema em cascata de CO2 a baixa temperatura” acima referido caracteriza-se por ser a configuração mais simples que pode ser efectuada em termos de sistemas em cascata. Neste sistema, é utilizado um refrigerante (por exemplo, HFC) no sector de alta temperatura, que é utilizado tanto para alimentar os serviços de média temperatura como para condensar o CO2 do circuito dos serviços de baixa temperatura ou túneis de congelação. Todos os evaporadores do sistema funcionam como expansão direta (DX).

Como variante do anterior, e com a intenção de minimizar a carga de HFC do sistema, podemos recorrer à utilização de um glicol (proveniente de um chiller) como fluido de transferência de calor tanto para condensar o CO2 como para fornecer os serviços de média temperatura, pelo que teríamos um “sistema em cascata com glicol bombeado para MT e CO2 DX em BT”. Este tipo de instalação é tecnologicamente mais simples do que a anterior, mas, por outro lado, é menos eficiente em termos energéticos, uma vez que a temperatura de evaporação do sector de alta temperatura deve ser ligeiramente inferior. A carga de refrigerante (HFC ou qualquer outro) será menor, e teremos a vantagem de estar confinada no interior do chiller, minimizando assim o risco de fugas.

Sistema em cascata de refrigerante natural CO2 bombeado para LV MV e DX

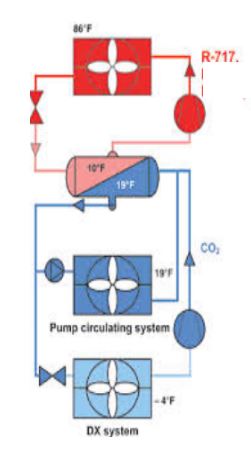

Poderíamos também considerar a eliminação total dos HFC do sector de alta temperatura, substituindo-os por um refrigerante natural, obtendo assim uma opção futura amiga do ambiente. Da mesma forma, poderíamos combinar esta solução com um sistema de CO2 bombeado para fornecer serviços de média temperatura e um sistema de CO2 de expansão direta para serviços de baixa temperatura, o que nos daria um “sistema em cascata de refrigerante natural com CO2 bombeado para MT e DX em BT“:

Neste tipo de instalação, os evaporadores de baixa temperatura funcionam como expansão direta, enquanto os serviços de média temperatura funcionam como inundados com uma bomba de circulação de CO2 correspondente.

No permutador de calor (condensador de CO2 e evaporador de R717), a troca de calor necessária para condensar o CO2 será efectuada à custa da evaporação do R717.

A vantagem de trabalhar com evaporadores inundados é uma ligeira melhoria na eficiência energética do sistema, uma vez que, neste caso, nos permite trabalhar com uma pressão de evaporação mais elevada nos serviços médios.

Por outro lado, os sistemas com evaporadores inundados necessitarão de uma carga de CO2 muito mais elevada.

Sistema em cascata de refrigerante natural com CO2 bombeado (ou inundado) em BT

Da mesma forma, poderíamos imaginar um “sistema em cascata de refrigerante natural de CO2 bombeado (ou inundado) em BT“, como mostra a figura abaixo:

O aumento da temperatura de evaporação permite obter uma ligeira melhoria da eficiência energética do sistema, mas, por outro lado, aumentamos a carga de CO2 da instalação.

Sistema subcrítico em cascata com distribuição totalmente em CO2

Como último exemplo, poderíamos também conceber um “sistema em cascata subcrítico com toda a distribuição de CO2“, ou seja, um sistema em que teremos uma única linha comum de CO2 líquido (poderia ser subarrefecido) para BT e MT, e uma linha de sucção dupla (uma para média e outra para baixa temperatura). O circuito de alta temperatura estaria todo contido na instalação frigorífica, com a possibilidade de utilizar HFCs (R134a, R513A, R152a…) ou gases naturais como o R290, com a grande vantagem de que a carga de refrigerante seria muito baixa. É precisamente este o compromisso de INTARCON com as centrais subcríticas de média potência, que levou ao desenvolvimento da gama de produtos ECO2market.