Soluções de refrigeração para a indústria agro-alimentar

Jose Miguel Molina2022-11-29T13:51:28+01:00Todos conhecemos os benefícios sócio-económicos e ambientais que são alcançados através do aumento do prazo de validade dos alimentos. Devemos isto às constantes melhorias e inovações no sector da refrigeração para a indústria agro-alimentar. Mas como é que isto é conseguido?

Como reflectido pela OMS (Organização Mundial de Saúde), numa das suas cinco chaves para manter a segurança alimentar (“Chave 4: Manter os alimentos a temperaturas seguras: A temperaturas inferiores a 5°C o crescimento microbiano abranda ou pára”), a refrigeração é um dos grandes aliados na conservação de alimentos. É por isso que os avanços no campo da refrigeração para a indústria agro-alimentar estão constantemente a ser feitos no sentido de fornecer soluções através do aumento da eficiência energética e da redução da pegada ecológica. Em última análise, alcançar o objectivo mais importante para a nossa sociedade, optimizando a produção agro-alimentar.

Novos paradigmas na conservação e refrigeração para a indústria agro-alimentar

- O desenvolvimento de equipamento de ar condicionado e refrigeração energeticamente eficiente que cumpra os regulamentos ambientais rigorosos, tais como a directiva ErP 2015/1095/UE sobre requisitos de concepção ecológica, que exige valores mínimos COP (Coeficiente de Desempenho) e SEPR (Factor de Desempenho Sazonal).

- A utilização de câmaras de congelação e túneis de congelação.

- A evolução dos sistemas de recuperação de calor, que melhoram a eficiência do sistema como um todo (por exemplo, indústria leiteira, arrefecimento do leite – calor para pasteurização).

- A substituição de materiais, como o aço por alumínio, e a utilização de materiais com reduzido impacto ambiental compostos por fibras naturais; redução do peso, custo e pegada ecológica do equipamento.

- A emergência da regulação e controlo via IoT (Internet das Coisas), baseada na criação de uma rede de dispositivos e da tecnologia que facilita a comunicação entre eles e a nuvem. Isto torna possível optimizar o funcionamento da instalação graças à capacidade de melhoria contínua através da recolha e processamento de dados.

Técnicas inovadoras de preservação em desenvolvimento para a refrigeração na indústria agro-alimentar

- Liofilização. Processo de descongelação ou criodrying em câmaras de vácuo acopladas a sistemas de refrigeração.

- Câmaras de atmosfera modificada (utilizam geradores de azoto, absorvedores de CO2 ou depuradores de etileno que permitem o controlo da atmosfera em que o produto hortofrutícola é conservado, a fim de reduzir a respiração e retardar o amadurecimento).

- Câmaras de alta pressão hidrostática (esterilizar mantendo as propriedades organolépticas e nutricionais dos alimentos, ao contrário das técnicas de aplicação de calor).

- Esterilização com CO2 supercrítico. O CO2 tem uma temperatura crítica baixa de 31°C, para que os compostos orgânicos termossensíveis possam ser processados sem perigo de desnaturação ou decomposição, e é um refrigerante barato e não tóxico.

- Congelamento assistido por ultra-sons (utilizando ultra-sons para reduzir o tamanho dos cristais de gelo formados durante o processo de congelação).

Desenvolvimento e compromisso da INTARCON com a importância da refrigeração para a indústria agro-alimentar

Algumas destas técnicas são desenvolvidas e pesquisadas pela INTARCON. O contacto directo com os nossos clientes permite-nos compreender os problemas que eles enfrentam e resolver as suas principais preocupações:

- O risco de perda do produto devido a fugas.

- Falha do equipamento devido a compressor defeituoso.

- Mau funcionamento a temperaturas extremas.

- Elevado consumo de electricidade.

- Custos do gás refrigerante.

- Etc.

Dia após dia trabalhamos no melhoramento do equipamento, a fim de fornecer o melhor produto e serviço, trazendo: precisão, fiabilidade e eficiência à instalação.

INTARCON trabalha para evitar a interrupção da cadeia de frio (visível na formação de gelo ou blocos cozidos), a fim de conseguir um aumento do prazo de validade e segurança alimentar, e estabilidade na linha de processo sob normas de segurança alimentar e manutenção das propriedades organolépticas do produto.

Tecnologias de refrigeração INTARCON para a indústria alimentar

Refrigerantes naturais

Centrais de CO2

Equipamento de alta potência com dupla aspiração, prestando serviço a temperaturas médias e muito baixas (congelação profunda) em simultâneo.

Sistemas indiretos

Os sistemas de refrigeração de glicol de água (Sistema Waterloop, plantas refrigeradoras, anillo de glicol e refrigeradores de ar) minimizam a carga de refrigerante no sistema. Isto elimina o risco causado por possíveis fugas de HFC e os elevados custos de carregamento da linha de refrigeração. Além de manter uma linha de produção e uma atmosfera livre de contaminantes, minimizando o risco de deterioração do produto e riscos potenciais para o pessoal e produto armazenado.

Evaporadores de congelação para túneis de congelação

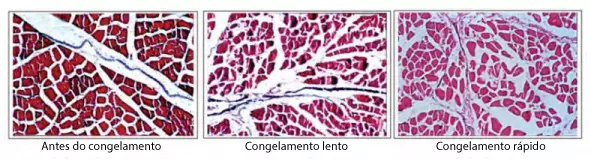

Servem uma das etapas mais importantes na conservação dos alimentos, a fim de evitar os típicos problemas de congelação devido à formação de cristais de gelo nos espaços intercelulares. Isto faz com que a água escape das células para compensar o aumento da pressão osmótica, o que faz com que o produto seque e, portanto, perca peso. Para este efeito, o equipamento foi concebido com ventiladores de alto fluxo, alta pressão estática e bobinas de alta eficiência para reduzir o tempo de congelação e encorajar a formação de cristais mais pequenos, reduzindo assim a perda de propriedades organolépticas e físico-químicas.

Sistemas de higienização do ar e esterilização do filtro HEPA

Este é o caso do nosso intarSANIT, que funciona por tratamento com luz ultravioleta-C (UV-C) em salas e áreas de processamento alimentar com requisitos de controlo rigoroso de bioaerossóis e partículas em suspensão (bactérias, fungos, vírus, PM2,5, etc.).

Dimensionamento da bateria para ambiente tropicalizado (45ºC e 50ºC)

O aumento das temperaturas máximas e a exportação para áreas tropicais levaram a uma concepção de bateria com uma gama de funcionamento adaptada a esta nova situação.

Equipamento com concepção e funções específicas, como por exemplo:

- Sistemas de refrigeração de caves de vinho.

- Equipamento de conservação e maturação da carne.

Concepção de equipamento com circuitos de arrefecimento independentes

Permite que o equipamento continue a funcionar com uma capacidade de arrefecimento inferior em caso de falha enquanto o circuito defeituoso está a ser reparado ou reparado.

Equipamento com design e funções para aumentar a eficiência energética

- Sistema de variação de capacidade (CRV). Um conjunto de válvulas que permite variar progressivamente a capacidade de refrigeração de um compressor, reduzindo ao mesmo tempo a energia eléctrica absorvida e protegendo o compressor. Este sistema resulta em temperaturas uniformes da câmara com menos paragens/arranques do compressor, permitindo que a pressão da linha de sucção se mantenha constante.

- Sistema de injecção de vapor. Com base na utilização de um permutador que faz com que o líquido subarrefeça na saída do condensador e o refrigerante evapore na linha de sucção. Desta forma, injecta vapor a meio do ciclo de compressão e reduz a temperatura de descarga do gás. Finalmente, aumenta a capacidade de refrigeração e a eficiência do circuito de refrigeração.

- Free Cooling. Adequado para ambientes onde a temperatura exterior é suficientemente baixa durante os meses de Inverno. Desta forma, permite a troca da temperatura da água ou glicol com o ambiente para dispensar a compressão e o seu consumo eléctrico.

Equipamento energeticamente eficiente

- Sistemas de recuperação de calor. Permitem que a energia térmica seja dissipada no condensador para ser reutilizada pelo sistema, dando origem a água quente doméstica (AQS), necessária para a higienização das superfícies. Evitar a utilização de sistemas de combustão como caldeiras ou sistemas eléctricos para a sua obtenção (por exemplo, cervejaria, indústria de lacticínios, etc.).

- Condensação flutuante. No equipamento de condensação do ar, gera economias de energia significativas ao permitir que a velocidade dos ventiladores seja modulada de acordo com a variação da temperatura exterior.

- Descongelamento com gás quente. Permite utilizar a alta temperatura de descarga do compressor para descongelar a geada formada no evaporador da câmara, evitando o fornecimento de calor por meio de resistências eléctricas e reduzindo assim o consumo de electricidade.

- Descongelamento inteligente. Consiste em realizar as descongelações necessárias e descartar as programadas, graças a registos anteriores da sua duração ou do tempo de formação das geadas.

- Inversores de frequência (Inversor). São aplicados em compressores, ventiladores e bombas hidráulicas, com o objectivo de reduzir o consumo de electricidade, fazendo arranques electrónicos suaves e modulando a velocidade de rotação dos motores, prolongando a vida útil destes componentes

Opcional

Alguns dos opcionais mais significativos em soluções de refrigeração para a indústria agro-alimentar são também dignos de menção:

- Tratamento anti-corrosão das baterias. É um revestimento de poliuretano que evita a corrosão da bateria quando exposta a ambientes salinos e de alta humidade (por exemplo: condensadores nas zonas costeiras, evaporadores em câmaras de peixes ou mariscos, etc.).

- Mangas Warm-up. Impedem a transmissão de calor para a câmara durante a descongelação do evaporador. A fim de minimizar as flutuações de temperatura dentro da câmara e evitar a ruptura da cadeia de frio.

- Sistema de digitalização (Kiconex). Os avanços na monitorização do equipamento estão a permitir uma grande transformação do sector, levando a avanços no mesmo:

- Automatização e recolha de dados.

- Redução do tempo durante a manutenção preventiva.

- Capacidade de antecipar e visualizar remotamente potenciais falhas de equipamento.

- Controlo exaustivo do equipamento, permitindo o ajuste remoto do funcionamento do equipamento.

No futuro, as exigências sociais irão aumentar em termos de segurança alimentar, consumo eficiente de energia, utilização de materiais e equipamentos sustentáveis, etc.

Entretanto, a INTARCON continua a trabalhar na resolução de requisitos futuros.