Types de dégivrage en réfrigération

INTARCON2024-07-01T08:23:37+02:00Le processus de dégivrage des systèmes de réfrigération est crucial pour le bon fonctionnement de l’équipement et permet d’éliminer le givre généré par la déshumidification et la congélation ultérieure de l’humidité de l’air.

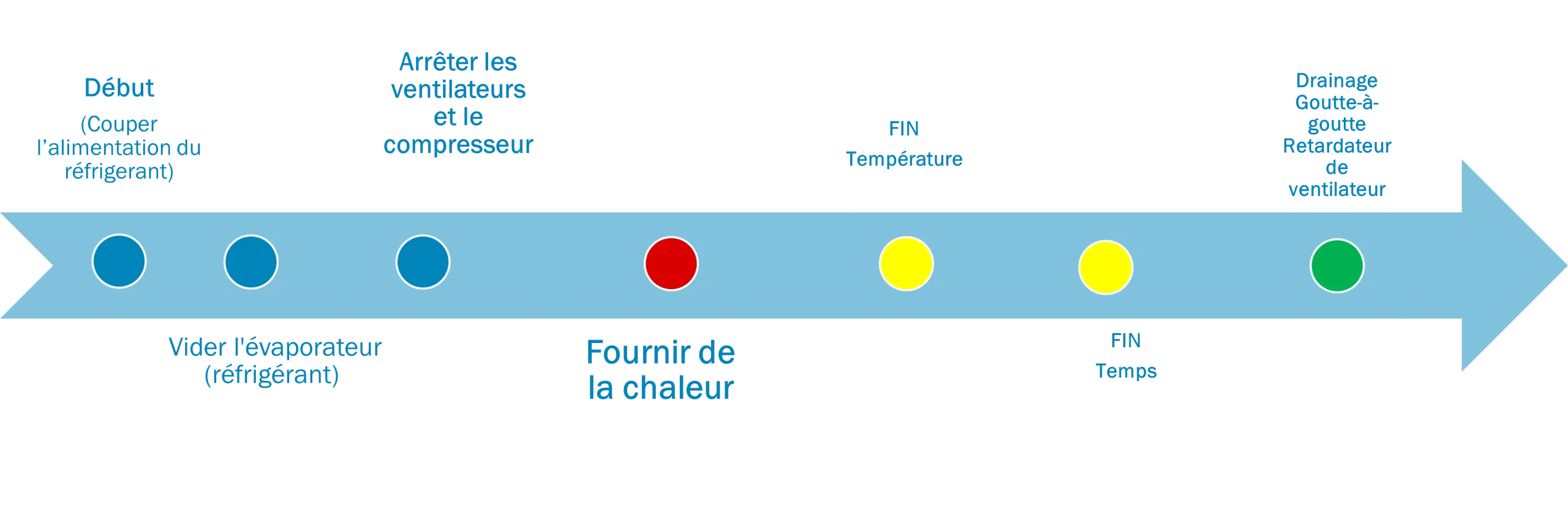

Tout d’abord, nous planifions un calendrier de dégivrage, dans lequel nous nous mettons d’accord sur la fréquence des dégivrages. Dans un premier temps, en fermant l’électrovanne de réfrigération pour empêcher le réfrigérant de pénétrer dans l’évaporateur, le compresseur aspire le réfrigérant restant jusqu’à ce qu’il s’arrête en raison d’une pression insuffisante. Ce processus permet au système de vider complètement et en toute sécurité l’évaporateur. Pendant le dégivrage, les compresseurs et les ventilateurs sont généralement arrêtés afin de minimiser le flux d’air chaud dans la chambre froide.

Le cœur du dégivrage consiste à fournir suffisamment de chaleur pour faire fondre la glace accumulée, en utilisant différentes sources de chaleur en fonction de la méthode employée, telles que l’air, l’eau, les radiateurs électriques ou le gaz chaud du compresseur. Le dégivrage se termine lorsqu’une sonde détecte que la température est supérieure à 0°C ou lorsqu’un temps prédéfini s’est écoulé, ce qui garantit l’efficacité et la cohérence du processus.

En plus de ces étapes, il est essentiel de prendre en compte des délais tels que le temps d’égouttage, de séchage, de vidange ou d’injection pour permettre à l’eau de s’écouler et à l’évaporateur de refroidir, ce qui réduit le choc thermique et stabilise les conditions à l’intérieur de la chambre. Ces pratiques permettent non seulement d’améliorer l’efficacité énergétique et le fonctionnement des systèmes de réfrigération, mais aussi de prolonger la durée de vie de l’équipement, tout en assurant une conservation optimale et sûre des produits.

Types de dégivrage

Dans les systèmes de réfrigération, l’efficacité du dégivrage dépend de la capacité de la méthode utilisée à générer suffisamment de chaleur pour faire fondre la glace accumulée, en minimisant la consommation d’énergie et le temps nécessaire. Les méthodes les plus courantes sont le dégivrage à l’air, le dégivrage par résistance électrique, le dégivrage au gaz chaud, le dégivrage au glycol chaud et le dégivrage par inversion de cycle. Chacune a ses particularités et doit être choisie en fonction de son efficacité et de son impact sur les produits stockés.

Dégivrage de l'air

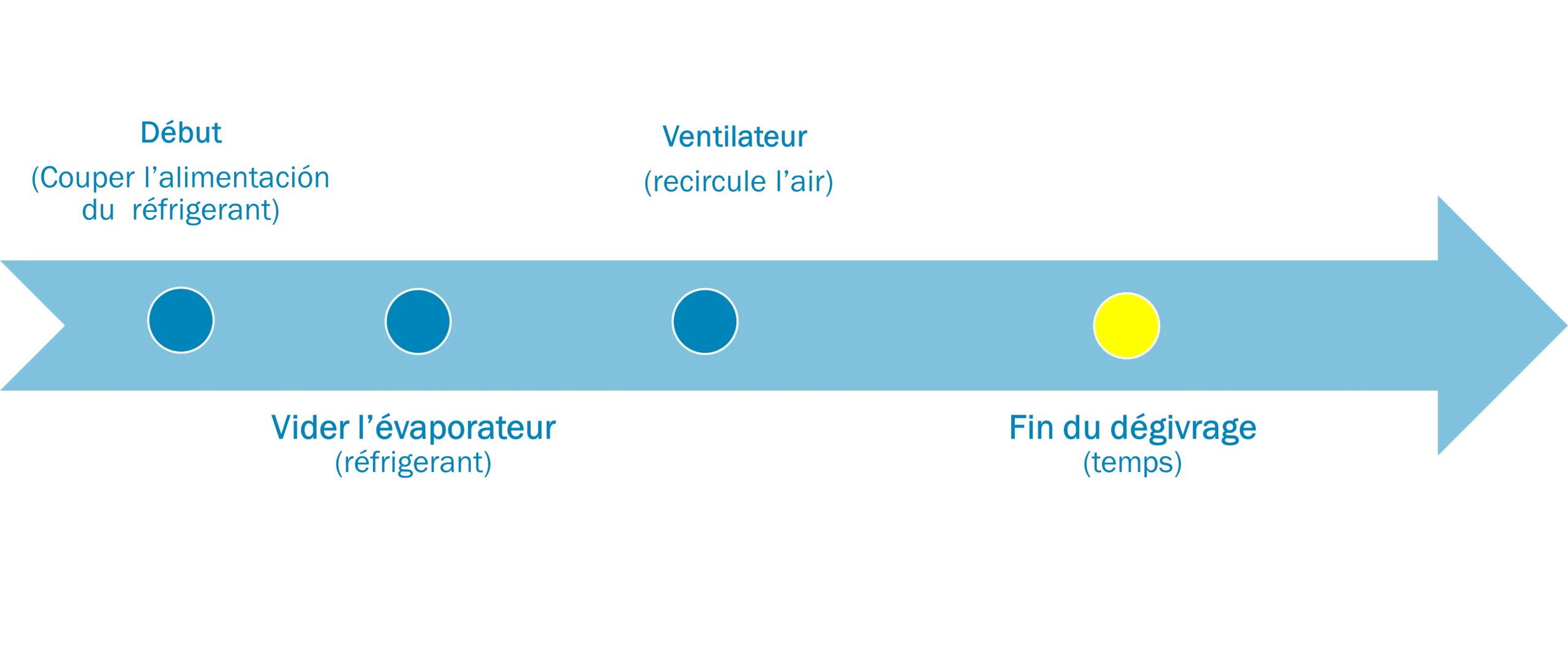

Dans le domaine de la réfrigération, le dégivrage à l’air est considéré comme une méthode efficace pour lutter contre la formation de givre dans les évaporateurs. Ce processus utilise l’air de la chambre elle-même pour dégivrer efficacement le givre.

Son utilisation est renforcée dans les chambres à plus de 4°C, car à des températures inférieures, son efficacité est réduite.

Le système commence par la fermeture de l’électrovanne de liquide, qui arrête le flux de réfrigérant vers l’évaporateur et le compresseur le vide jusqu’à ce qu’il s’arrête. Dans ce cas, les ventilateurs font recirculer l’air dans la chambre en le faisant passer par le serpentin, ce qui facilite le dégivrage de la glace accumulée. Le processus de dégivrage se termine automatiquement, soit par la détection de la température de consigne de dégivrage au moyen d’une sonde, soit par le respect du temps programmé dans le système, ce qui permet à l’évaporateur de revenir à un fonctionnement normal sans chocs thermiques, avec une transition en douceur vers la reprise de l’activité frigorifique.

La décongélation de l’air est utile dans les environnements qui exigent un contrôle méticuleux de l’humidité, comme les chambres de fruits et légumes ou les entrepôts. Il est également courant dans les salles de travail. Les équipements spécialisés INTARCON, comme ceux des caves à vin en bouteille ou des tonneaux, et les équipements industriels compacts à haute température, comme le superbloc R-290, utilisent cette méthode. Ils optimisent ainsi l’environnement de conservation et maintiennent l’efficacité énergétique et opérationnelle du système.

Dégivrage par résistance électrique

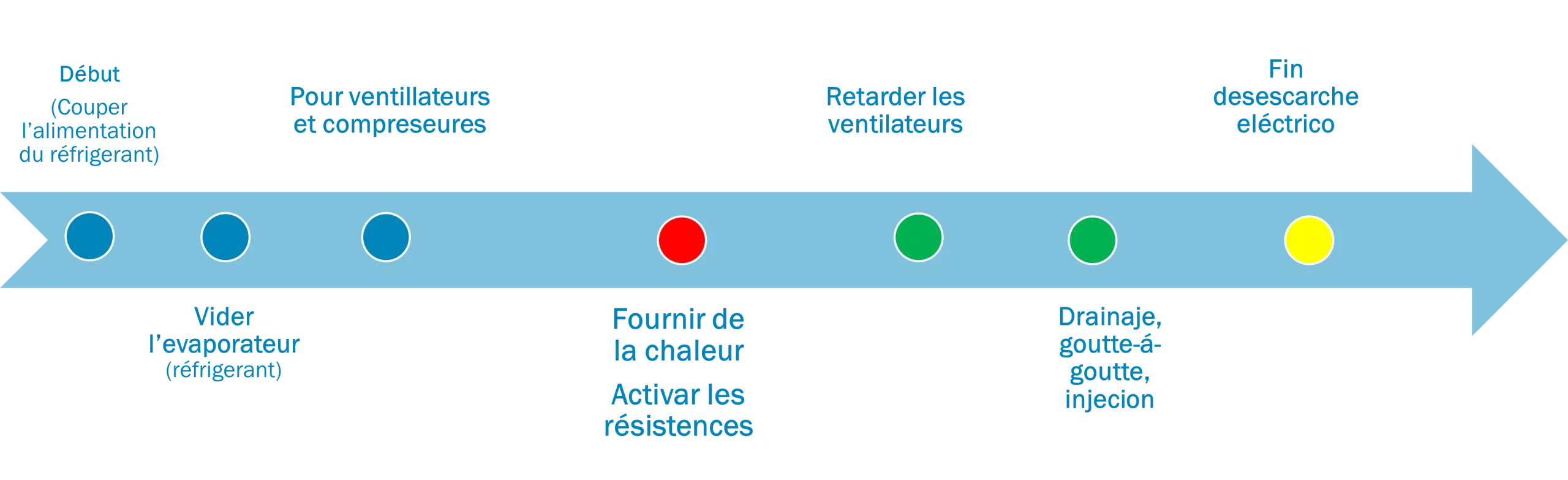

L’industrie de la réfrigération utilise le dégivrage par résistance électrique comme méthode efficace et contrôlée pour éliminer la formation de givre sur les évaporateurs. Ce système consiste à intégrer des résistances électriques directement à l’intérieur de l’évaporateur, dans le but de chauffer la surface concernée et de faire fondre le givre.

Le dégivrage par résistance est largement utilisé dans les applications commerciales et industrielles où un contrôle précis du processus de dégivrage est nécessaire.

Le processus est presque standard : il commence par la fermeture de l’électrovanne de liquide pour arrêter le flux de réfrigérant, suivie de la vidange du compresseur. Les ventilateurs et les compresseurs sont ensuite arrêtés simultanément pour préparer le système. Ensuite, les chauffages électriques sont activés et sélectionnés pour fournir la quantité de chaleur nécessaire pour faire fondre le givre dans le temps souhaité. Les temporisations sont réglées de manière appropriée pour garantir l’efficacité du processus de dégivrage.

La popularidad del uso de resistencias eléctricas se debe a su simplicidad y facilidad de control. Son ideales para muchas aplicaciones, incluyendo evaporadores de media y baja temperatura, y equipos partidos. Este método garantiza una eliminación rápida y efectiva de la escarcha. Además, permite una reanudación rápida y segura de las operaciones normales de refrigeración. Esto es crucial en entornos comerciales e industriales donde el tiempo de inactividad debe minimizarse.

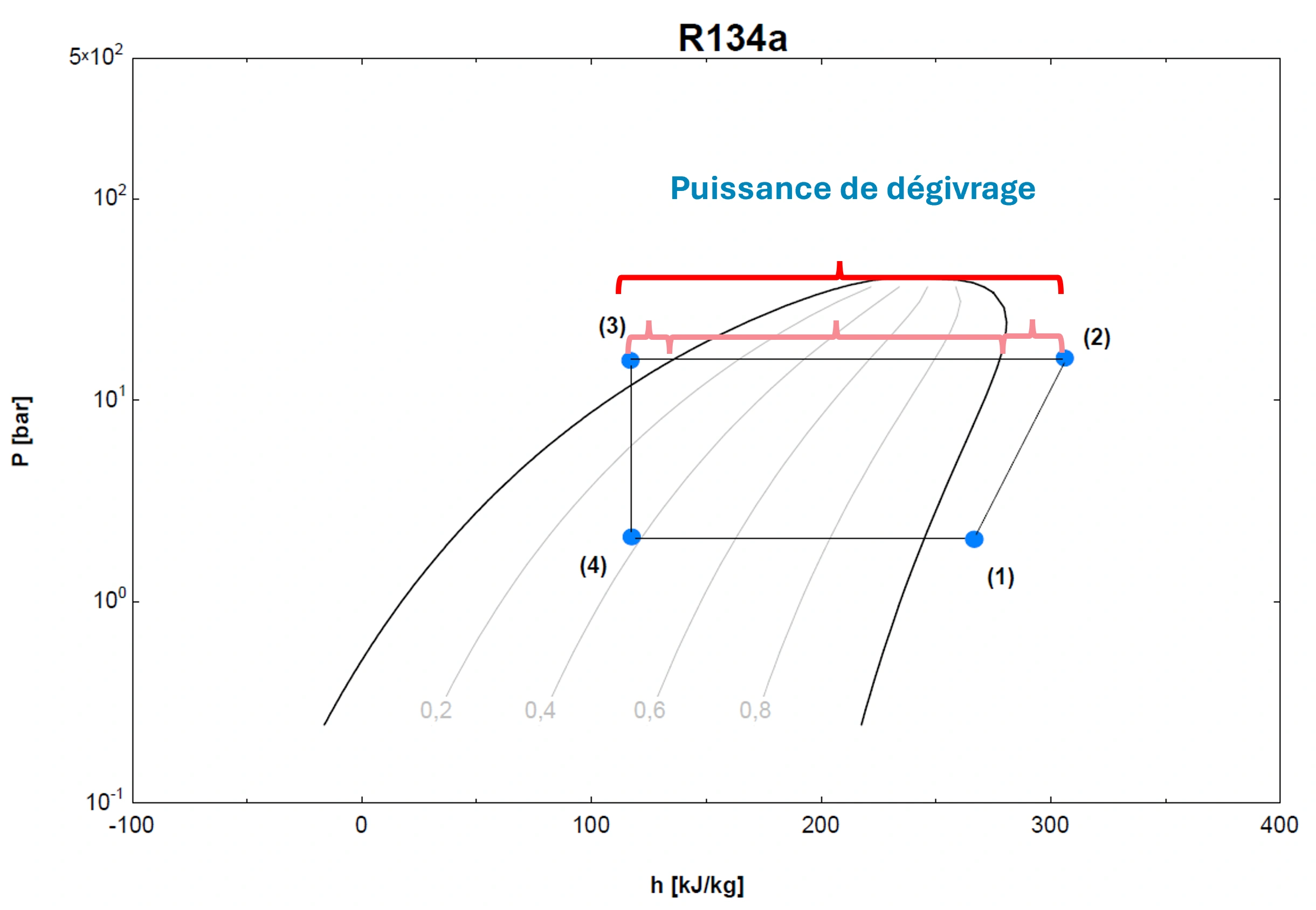

Dégivrage au gaz chaud

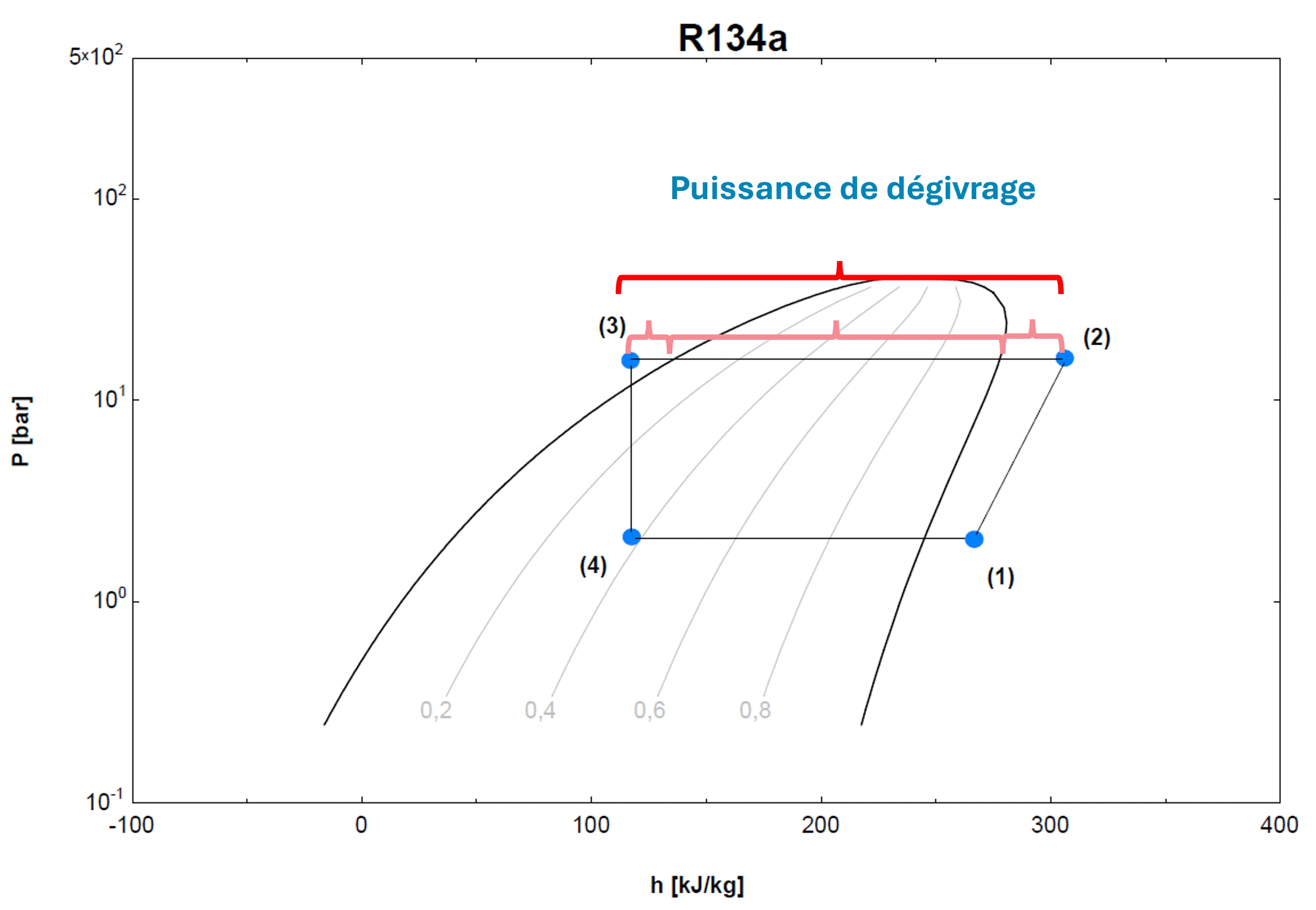

Le dégivrage par gaz chauds est une méthode très efficace pour éliminer le givre des évaporateurs dans les systèmes de réfrigération. Cette technique relie le refoulement du compresseur directement à l’évaporateur, en aval du système d’expansion, en utilisant la chaleur générée lors de la compression du réfrigérant pour faire fondre la glace accumulée. Il en résulte une puissance de dégivrage égale à la puissance absorbée par le compresseur, comme le montre le diagramme de Mollier ci-dessous.

Cette méthode est particulièrement utile dans les installations frigorifiques qui nécessitent un dégivrage fréquent et efficace, offrant un système simple mais efficace où la chaleur générée et le froid sont au même endroit.

Mesures et précautions pour le dégivrage au gaz chaud

Pour garantir la sécurité, la performance et l’efficacité du dégivrage au gaz chaud, il est essentiel de mettre en œuvre certaines mesures :

| Précautions | Mesures de sécurité pour l’installation |

| Prévention des retours de liquide vers le compresseur | Séparateur d’aspiration |

| Prévention du mélange de liquides ou de gaz chauds avec des liquides froids | Valve de régulation de pression |

| Éviter les coups de bélier | Soupape de sécurité |

| Prévention de la dilatation du liquide dans la conduite d’aspiration |

Parmi les variantes de la méthode, le dégivrage par gaz chauds à 3 tuyaux offre une alternative simplifiée. Il réduit la température du gaz chaud au moyen d’une vanne statique à pression. Cela permet de refroidir le gaz et de le faire entrer dans l’évaporateur à une pression et une température réduites. Cela minimise les contraintes thermiques et maximise l’efficacité. Ainsi, le gaz retourne aux compresseurs sans risque de condensation.

Le système à 4 tuyaux, quant à lui, utilise l’inversion de cycle dans les évaporateurs. Il permet d’utiliser la chaleur de condensation des compresseurs pour optimiser l’élimination du givre. Il implique un contrôle plus complexe du flux de gaz chaud pour éviter les surcharges et garantir l’efficacité du cycle de fonctionnement.

Ces méthodes de dégivrage par gaz chauds sont des solutions robustes et efficaces pour les systèmes de réfrigération INTARCON. Elles conviennent aux applications commerciales et industrielles à moyenne et basse température, garantissant des performances optimales et une gestion efficace du cycle du froid.

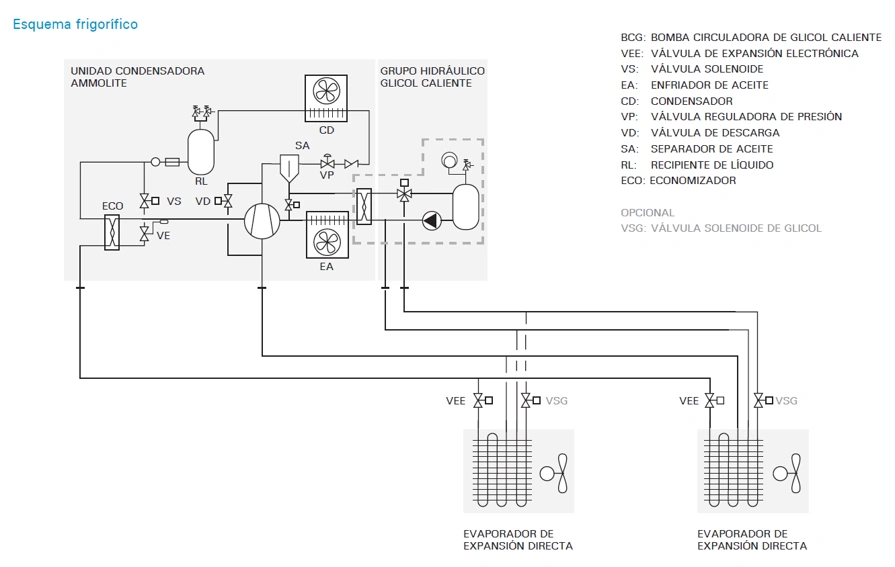

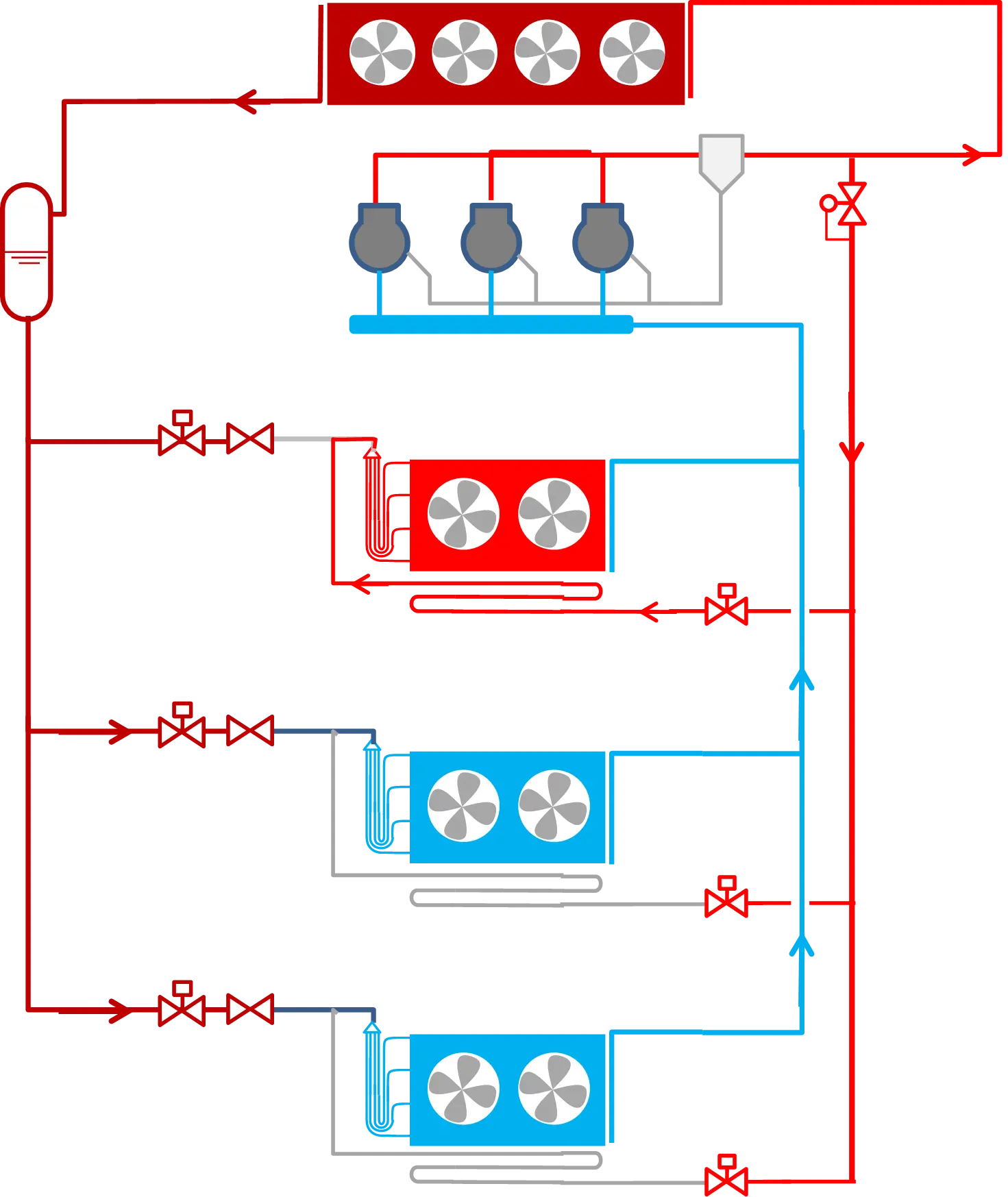

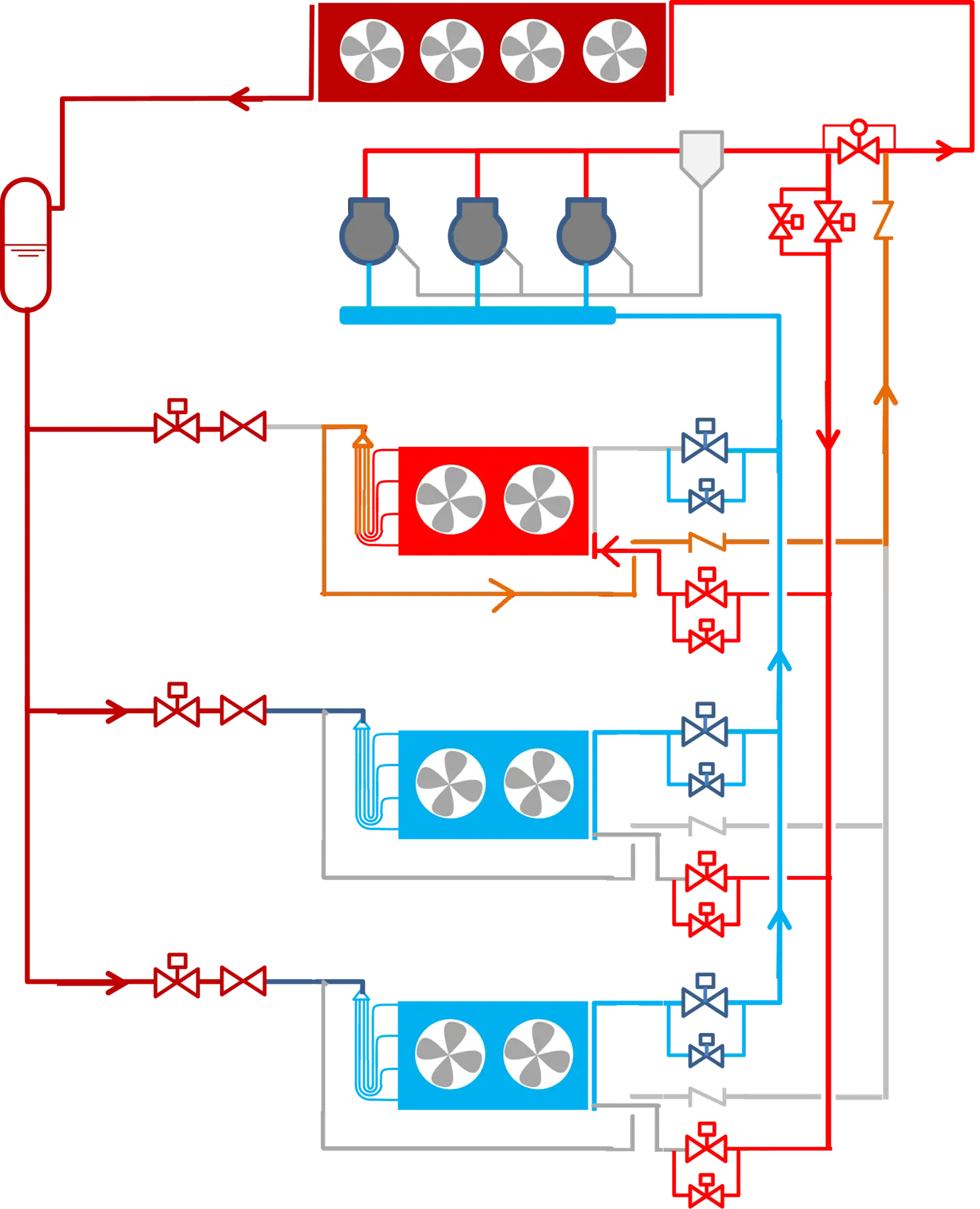

Dégivrage au glycol chaud

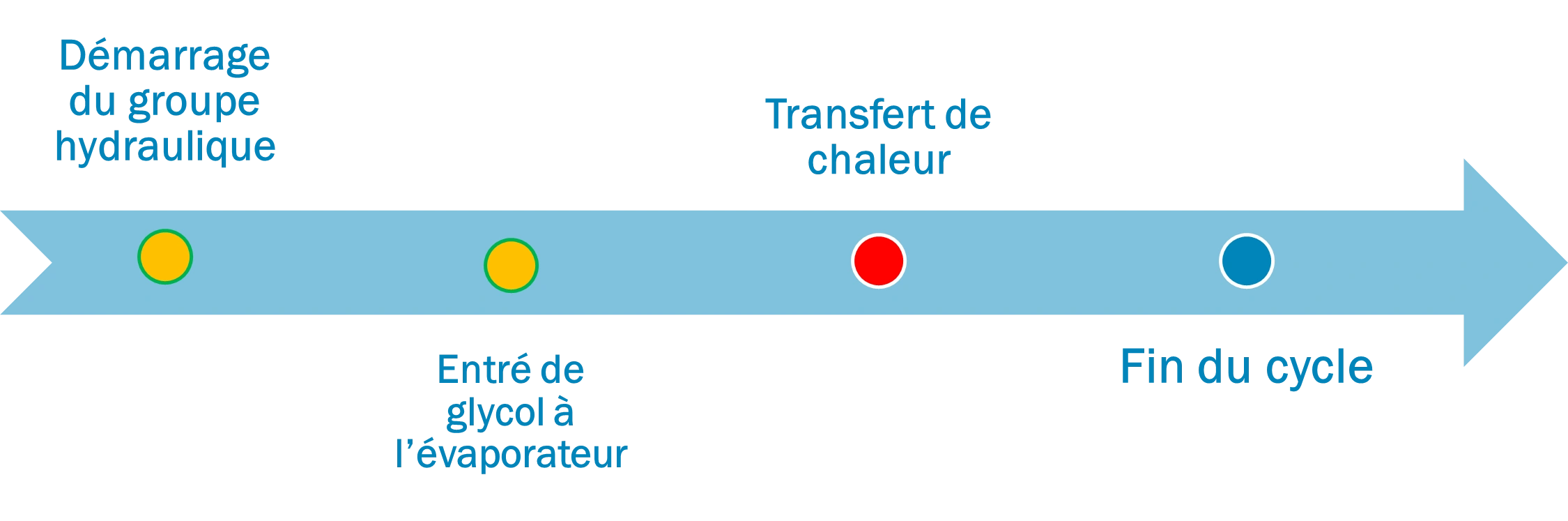

Le dégivrage au glycol chaud est une méthode efficace qui utilise une solution de glycol chauffée, pompée à travers des serpentins à l’intérieur de l’évaporateur pour faire fondre la glace accumulée. Ce processus commence par l’ouverture de l’électrovanne de glycol et l’activation de la pompe de l’unité hydraulique, ce qui permet au glycol chaud de s’écouler directement dans l’évaporateur.

Pendant le dégivrage, le glycol chaud circule dans un circuit séparé de l’évaporateur, transférant efficacement sa chaleur à la glace et facilitant sa fonte rapide et complète. Cette méthode est particulièrement appréciée pour sa capacité à contrôler précisément le processus de dégivrage sans augmenter l’humidité ambiante.

Lorsque la température cible est atteinte ou que le temps programmé est écoulé, le processus de dégivrage s’arrête. Le glycol est récupéré et renvoyé dans le réservoir tampon pour être réutilisé. Les installations doivent être préparées avec des connexions hydrauliques appropriées pour le glycol chaud.

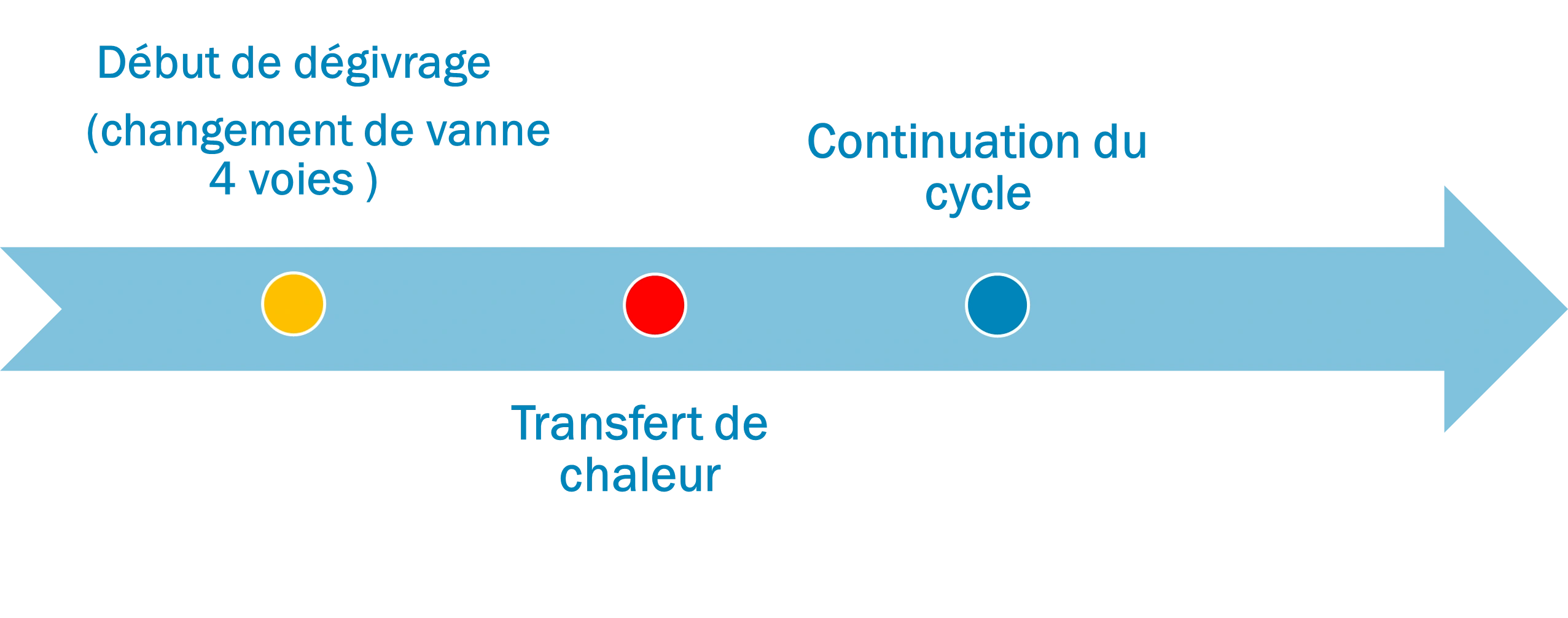

Dégivrage en cycle inversé

Le dégivrage par inversion de cycle tire parti de la réversibilité des systèmes de réfrigération. Il transforme l’évaporateur en condenseur et vice versa pour faire fondre rapidement le givre. Pendant ce processus, le ventilateur de la chambre s’arrête. La vanne à 4 voies modifie la direction du réfrigérant vers l’évaporateur, qui agit comme un condenseur. Le réfrigérant transfère la chaleur à la glace accumulée et la fait fondre efficacement.

Une fois le dégivrage terminé, le cycle se poursuit avec le réfrigérant à l’état liquide. Celui-ci traverse le filtre et le détendeur thermostatique jusqu’au condenseur, qui fonctionne désormais comme un évaporateur. Le cycle est ainsi terminé. Cette méthode se distingue par sa rapidité et son efficacité énergétique, assurant un dégivrage efficace sans compromettre les performances du système de réfrigération.

Le diagramme de Mollier montre que toute la puissance de condensation est utilisée pour le dégivrage. Elle comprend à la fois la chaleur sensible et la chaleur latente de la condensation. Cela démontre l’efficacité et l’optimisation de cette méthode pour éliminer le givre dans les évaporateurs.

Applications, avantages et inconvénients de chaque type de dégivrage

| Type de dégivrage | Application | Avantages | Inconvénients | |

| Air | Systèmes et chambres froides > 4ºC Équipements à haute humidité Équipements pour entrepôts | Simple et bon marché Faible consommation Entretien réduit Séchage optimisé | Durée prolongée Limites de température Dommages au produit déballé

| |

| Résistance électrique | Entrepôts, supermarchés Commercial Systèmes industriels

| Vitesse Simplicité Contrôle précis | Consommation d’énergie élevée Risque de surchauffe Entretien et maintenance | |

| Gaz chaud | 3 tubes (3T) | Supermarchés, entrepôts frigorifiques | Simplicité Coût initial moins élevé Régulation et contrôle Réduction des contraintes mécaniques et thermiques | Pas de récupération de chaleur COP limité Performance du système |

| 4 tubes (4T) | Systèmes de réfrigération industrielle | Meilleure efficacité énergétique Impact plus faible sur la température de la chambre Récupération de chaleur COP supérieur à 3 | Complexité Coût initial élevé Pénalité pour la consommation du compresseur Gestion de la pression différentielle Désynchronisation de la prudence Fréquence de dégivrage limitée Évaporateurs 2 pour 1 | |

| Inversion de cycle | Systèmes HVAC-R | Puissance de dégivrage élevée Efficacité énergétique Localisation de la source de chaleur Exécution rapide | Complexité Risque de coup de bélier Usure opérationnelle | |

| Glycol chaud | Turbofrezzer d’ammoniac Applications industrielles du CO2 | Efficace et simple Evite le risque de coup de bélier du réfrigérant Cycle ininterrompu Température contrôlée | Besoin d’un système de pompage Complexité Coût Contrôle | |