Réfrigération dans les séchoirs

INTARCON2024-12-12T09:28:36+01:00Le processus de séchage joue actuellement un rôle crucial dans l’industrie alimentaire en permettant le séchage de certains produits et en augmentant leur durée de conservation, ce qui garantit la sécurité en permettant de maintenir la salubrité des aliments pendant une période plus longue. Toutefois, pour garantir que les produits conservent leur sécurité et leurs propriétés organoleptiques, il est essentiel de disposer de systèmes de réfrigération adéquats dans les séchoirs, qui contrôlent la température et l’humidité pendant le stockage.

Qu'est-ce qu'un séchoir ?

Une salle de séchage est un espace conçu pour développer le processus de séchage de manière naturelle ou artificielle de certains produits. Le séchage est une méthode de conservation indispensable dans l’industrie alimentaire, car il permet d’augmenter le temps de stockage et de réduire le poids et le volume du produit traité.

Au cours du processus de séchage, l’eau libre contenue dans l’aliment s’évapore, ce qui réduit la quantité d’eau contenue dans l’aliment et donc la capacité à effectuer des réactions biochimiques qui altéreraient le produit au fil du temps. Ce processus peut s’effectuer de manière naturelle, en l’exposant au soleil ou au vent, ou de manière artificielle, en utilisant des séchoirs industriels.

Les séchoirs industriels utilisent de l’air chaud pour évaporer l’eau des aliments. L’air chaud peut être généré par diverses sources, telles que les brûleurs à gaz, les pompes à chaleur, les chauffages électriques ou les chaudières à vapeur. Cet air peut provoquer un échauffement excessif des aliments, ce qui altère leur qualité et leurs propriétés.

La mise en place de systèmes de refroidissement efficaces permet de contrôler la température et l’humidité dans le séchoir, ce qui contribue à préserver la qualité, le goût et la texture des produits.

La réfrigération peut également contribuer à réduire la perte de nutriments pendant le séchage. Ces nutriments sont sensibles à la chaleur (thermolabiles), comme les vitamines C ou B et les protéines, et peuvent être dégradés lorsque l’aliment est exposé à des températures élevées. La réfrigération contribue à protéger ces nutriments en maintenant la température de l’air à un niveau sûr, empêchant ainsi leur dénaturation ou leur destruction.

Dans le cas du séchage du tabac, par exemple, la réfrigération est particulièrement importante pour éviter que les feuilles ne brûlent. Les feuilles de tabac sont très sensibles à la chaleur et peuvent facilement brûler si elles sont exposées à des températures élevées. La réfrigération permet de maintenir les feuilles à une température sûre et d’éviter qu’elles ne brûlent.

Types de séchage

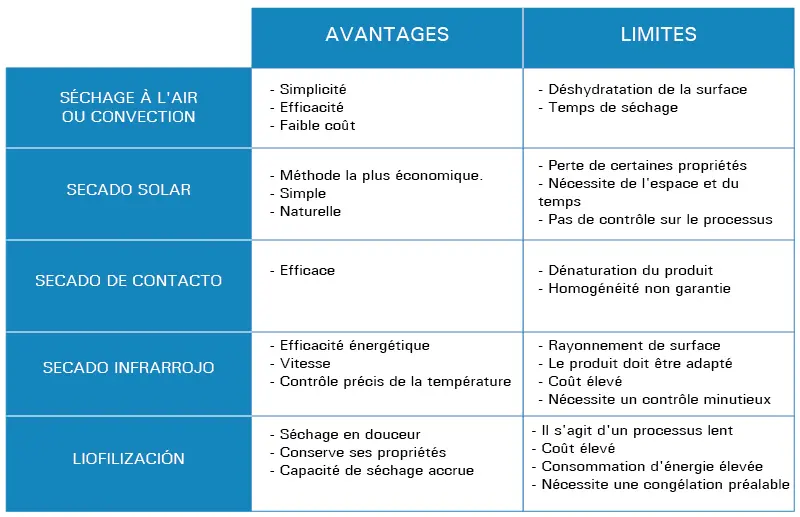

Il existe plusieurs méthodes pour refroidir l’air dans les séchoirs, les principales étant les suivantes :

Séchage à l'air ou par convection.

C’est le procédé le plus courant car il s’agit d’une solution économique, efficace et simple pour les produits industriels et alimentaires à usage intensif. La réfrigération intervient dans ce type de séchage.

Avantages du séchage à l’air ou par convection.

- Simplicité : il s’agit d’un processus relativement simple à mettre en œuvre et à maintenir.

- Efficacité : il peut atteindre des températures élevées, ce qui permet aux produits de sécher rapidement.

- Coût : il s’agit d’une méthode relativement peu coûteuse.

Limites du séchage à l’air ou par convection.

- Déshydratation de la surface : l’air chaud peut déshydrater complètement la surface du produit, provoquant des fissures ou un résultat hétérogène.

- Temps de séchage : ce processus peut être lent, en fonction du produit et de la température de séchage autorisée.

Séchage solaire

Comme son nom l’indique, il s’agit de l’exposition du produit au soleil.

Avantages du séchage solaire

- Méthode plus économique.

Limites du séchage à l’air chaud

- Le produit perd certaines de ses propriétés, comme les vitamines par exemple.

- Cette méthode nécessite beaucoup d’espace et de temps.

- Il n’y a pas beaucoup de contrôle sur ce processus.

Séchage des contacts

Cette méthode implique le transfert de chaleur à travers un mur ou une surface pour sécher le produit.

Avantages du séchage par contact

- Il est très efficace dans les processus de séchage de l’industrie lourde.

Limites du séchage par contact

- Le contact direct avec le produit peut entraîner sa dénaturation.

- L’homogénéité du processus n’est pas garantie.

Séchage par infrarouge

Le séchage par infrarouge est une méthode de déshydratation qui utilise le rayonnement infrarouge pour éliminer l’humidité des produits. Cette technologie tire parti de la capacité des ondes infrarouges à pénétrer dans le matériau et à chauffer directement l’humidité présente à l’intérieur. En outre, elle peut être combinée avec le séchage à l’air chaud et est utilisée pour les produits dont l’objectif principal est de donner un effet grillé à la surface.

En outre, il peut être combiné avec le séchage à l’air chaud et est utilisé pour les produits dont l’objectif principal est de donner un effet grillé à la surface.

Avantages du séchage par infrarouge :

- Efficace sur le plan énergétique, car il chauffe l’eau directement à l’intérieur du produit, ce qui minimise les pertes de chaleur.

- Rapide, le rayonnement infrarouge permet de chauffer les produits rapidement et uniformément.

- Ils permettent un contrôle précis de la température, ce qui permet d’éviter la surchauffe et la dégradation de certains produits sensibles à la chaleur.

Inconvénients du séchage par infrarouge :

- Le rayonnement infrarouge ne pénètre que la surface des produits.

- Les produits doivent être adaptés au séchage par infrarouge.

- Ces systèmes sont coûteux.

- Elle nécessite un suivi et un contrôle précis afin de ne pas endommager les produits.

Lyophilisation

La lyophilisation repose sur la congélation du produit à très basse température, puis sur sa soumission à des pressions proches du vide, provoquant la sublimation de l’eau contenue dans le produit lorsqu’elle se trouve en dessous du point triple du diagramme de phase. Ce procédé permet de sécher des produits contenant des composés thermolabiles tout en conservant leur forme et leurs caractéristiques organoleptiques.

Avantages de la lyophilisation

- Séchage en douceur

- Il conserve la plupart de ses propriétés organoleptiques.

- Procédé à plus forte capacité de séchage (99% de la teneur en eau)

Limites de la lyophilisation

- C’est un processus lent.

- Leurs coûts sont élevés.

- Consommation d’énergie élevée.

- Implique une congélation préalable.

Il existe également d’autres méthodes telles que le séchage en lit fluidisé, qui est souvent utilisé pour sécher les graines ou les céréales. Et le séchage diélectrique basé sur un séchage homogène et doux par micro-ondes et radiofréquences.

Comment optimiser le refroidissement dans les séchoirs ?

Pour garantir un refroidissement efficace dans les séchoirs, il est important de suivre quelques lignes directrices clés :

- Conception appropriée du système: Assurez-vous que le système de réfrigération est conçu de manière efficace et qu’il est correctement dimensionné pour les besoins de votre séchoir.

- Contrôle de la température et de l’humidité : Utilisez des systèmes de contrôle avancés pour maintenir la température et l’humidité à des niveaux optimaux pour vos produits.

- Entretien régulier : Effectuez un entretien régulier de votre équipement de réfrigération pour vous assurer qu’il fonctionne de manière optimale.

- Contrôle permanent : Mettez en place des systèmes de surveillance qui vous permettent de contrôler étroitement les conditions à l’intérieur du séchoir et de prendre des mesures correctives si nécessaire.

- Efficacité énergétique : Tenez compte de l’efficacité énergétique lorsque vous choisissez vos systèmes de refroidissement afin de réduire les coûts d’exploitation.

Équipement de réfrigération pour séchoirs

En fonction de la taille du projet, INTARCON propose une gamme de solutions de refroidissement pour les sécheurs afin de contrôler la température de n’importe quel produit. En outre, nous proposons un large éventail d’alternatives avec différents gaz et une gamme de produits spécialement développée dans notre portefeuille de produits.

Notre expérience dans le secteur nous a permis de développer notre gamme d’équipements à haute humidité, principalement pour des applications commerciales. Il s’agit d’unités de réfrigération semi-compactes avec contrôle de l’humidité, composées d’un groupe de condensation silencieux ou d’un groupe centrifuge et d’un groupe d’évaporation, conçus pour des applications à forte humidité relative.

Ces unités se distinguent par la conservation contrôlée de l’humidité relative, qui, pour certains produits comme les fruits, les légumes, les fleurs, etc., exige le contrôle de l’humidité relative dans la chambre à l’intérieur d’une certaine fourchette. En outre, les évaporateurs ont une double impulsion d’air à travers des serpentins surdimensionnés afin d’obtenir un niveau élevé d’humidité relative à l’intérieur de la chambre d’environ 95 %, évitant ainsi la perte d’humidité et de poids du produit.

En outre, ces unités intègrent une régulation électronique avancée pour le contrôle de la température et de l’humidité à l’intérieur de la chambre

- Télécommande numérique multifonctionnelle avec affichage de la température et de l’humidité relative.

- Contrôle de l’humidité relative dans la plage de régulation de 60% à 95%.

- Des kits d’humidification active avec buses à vapeur et des kits de déshumidification et d’humidification peuvent être intégrés en option.

Le contrôle de l’humidité dans la chambre est passif, agissant sur le débit de ventilation de l’évaporateur, sans ajout de vapeur d’eau. La plage réelle de régulation de l’humidité dépend largement des conditions de la chambre, de l’humidité absolue à l’extérieur et du type de produit.

D’autre part, le développement de solutions spécifiques avec des réfrigérants naturels pour les grandes installations de nature industrielle. Ces équipements industriels incluent l’option de récupération de chaleur pour soutenir la boucle d’eau chaude dans le processus de séchage, ce qui permet de réduire l’empreinte carbone générée par les systèmes de combustion typiques. C’est le cas des installations de refroidissement ou des refroidisseurs principalement développés avec du NH3 (ammoniac), du CO2 (dioxyde de carbone) et du R290 (propane).

Outre la qualité et la facilité d’installation des équipements, INTARCON se distingue par sa capacité à conseiller et à concevoir des projets de refroidissement adaptés aux besoins de chaque client.

Nous disposons d’une grande équipe commerciale et de prescription avec une vaste expérience et formation pour l’exécution de projets destinés à ce secteur, dont l’objectif est d’offrir la meilleure solution, en analysant toutes les alternatives et en proposant au client la solution la plus efficace, la plus fiable et la plus durable.