Enfriamiento de agua en procesos alimentarios y postcosecha

INTARCON2024-12-11T10:03:25+01:00Como enfriamiento de agua entendemos el empleo de agua de red refrigerada para contrarrestar el aumento de las temperaturas en los procesos alimentarios. Esto permite un control de la fermentación, de la proliferación de microorganismos y de garantía de la seguridad alimentaria en procesos de elaboración de productos (panificación, preparados cárnicos, etc.).

También se aplican tratamientos postcosecha con el fin de obtener un producto alimentario con las mejores cualidades organolépticas. Técnicas como el hidrocooling ayudan al mantenimiento de estas cualidades durante su almacenamiento y transporte. Esta técnica destaca por su capacidad de ralentizar la maduración del fruto, al preenfriarlo de forma rápida y eficiente mediante el enfriamiento de agua. Esto permite reducir, además de la carga térmica de las cámaras, uno de los grandes problemas de la postcosecha, los descartes.

Enfriamiento de agua de red en procesos alimentarios.

Además del enfriamiento de agua para la producción de hielo, la refrigeración de agua de red se aplica con el fin de controlar las temperaturas durante el proceso de producción. Esto permite controlar el crecimiento de microorganismos, o realizar un choque térmico al mezclarlo con agua refrigerada, destacando las siguientes etapas de procesos alimentarios:

- Dilución de concentrados en la producción de bebidas (zumos y refrescos) y elaboración de salsas y aderezos.

- Mezcla de ingredientes secos, y control de la temperatura en panificación, para el control de la fermentación.

- Mezcla de ingredientes secos con agua para mantener la temperatura apropiada y ajustar la consistencia en la producción helados, sorbetes y repostería.

- Preparación de productos farmacéuticos.

- Enfriamiento de productos perecederos como sopas y caldos.

- En la industria de embutidos para evitar el incremento de la temperatura durante el proceso de mezcla de ingredientes.

- Procesado de mariscos y pescados para enfriar, descongelar, cocer o mantener la temperatura.

Además del control de la temperatura también se debe llevar a cabo un control de la calidad del agua, existiendo parámetros que debemos controlar mediante un análisis sensorial (como son el olor, sabor, color y turbidez) y otros parámetros fisicoquímicos (como como son el ph, conductividad, amonio, bacterias, cloro libre residual y algunos metales).

En estos sistemas destaca el empleo de intercambiadores de placas desmontables de grado alimentario que gracias a su diseño facilitan la limpieza, y con ello la eficiencia en la transferencia de energía y calidad del agua.

La importancia del preenfriamiento de agua en postcosecha.

La temperatura es el factor más relevante que afecta al deterioro de los productos frescos recolectados, afectando directamente sobre la tasa de respiración de éste y liberación de etileno que promueve su maduración. La bajada de temperatura es una de las técnicas de postcosecha más eficientes para mantener la calidad de las frutas y hortalizas, y extender su periodo de comercialización. Esta técnica se basa en la necesidad de reducir la temperatura de forma rápida hasta el valor mínimo seguro. Además, el previo enfriamiento de agua disminuye la carga térmica en las cámaras frigoríficas y sistemas de transporte.

El preenfriamiento o el previo enfriamiento de agua es un servicio cada vez más demandado por los consumidores más exigentes. Esta técnica facilita la obtención de un producto de máxima calidad al posibilitar la cosecha en el punto óptimo de recolección, y permitir el aumento de vida útil de los productos frescos.

De esta manera, reduce la pérdida de humedad, permite la presencia de un mayor contenido en azúcares, una mayor firmeza y textura y limita el aumento del contenido en fibra.

El empleo de otras técnicas de recolección, como la recolección en estado verde maduro, da lugar a frutos sin estas características organolépticas tan demandadas actualmente por el consumidor. Otro aspecto que destacar es la oportunidad comercial para los cultivos de variedades tempranas que se recolectan en verano o principios de otoño, al permitir la reducción en producto de las altas temperaturas ambientales y el calor proveniente del campo.

Técnicas de preenfriamiento o previo enfriamiento de agua.

Entre las técnicas de preenfriamiento para eliminar rápidamente el calor proveniente del campo destacan:

- Por aire, consiste en el paso forzado del aire a través del producto a una velocidad de entre 1 y 5 m/s, lo que incrementa el proceso de transferencia de calor, resaltando el empleo de túneles de enfriamiento.

- Por agua (o hidrocooling), consiste en el rociado o sumergido de los productos en agua fría, eliminando el calor del producto y reduciendo su temperatura. Esta técnica destaca por su eficiencia y rápido enfriamiento, gracias al aumento del coeficiente de transferencia de calor con la superficie del producto. Existiendo dos tipos, mediante ducha o inmersión del producto.

- Con hielo, consiste en la aplicación directa de hielo en el envase del producto.

- Por vacío, consiste en el enfriamiento mediante la evaporación de la humedad desde el interior del producto bajo condiciones de vacío o bajas presiones.

- En cámara, consiste en la eliminación del calor de forma lenta, precisando de cámaras con una mayor potencia instalada y una alta capacidad de circulación de aire. Normalmente con una altura reducida y menor carga.

Preenfriamiento de agua mediante hidrocooling.

El hidrocooling consiste en la aplicación de agua fría en el rango de temperaturas de 1 a 5 ºC, con el fin de llevar a cabo un rápido enfriamiento del producto gracias a la alta capacidad de intercambio térmico del agua. Este sistema reduce la deshidratación típica generada por la refrigeración por aire acontecida en las cámaras de refrigeración, y permite la obtención de un producto de mayor firmeza y textura, reduciendo las pérdidas durante la postcosecha.

La técnica del hidrocooling puede aplicarse mediante distintos diseños de equipos y métodos de aplicación como: ducha fría, balsa de agua, inmersión, drencher, lavadora, etc.

Actualmente destaca la aplicación en:

- Frutas (melocotón, cerezas, pera, nectarinas, etc.),

- Hortalizas (patata, remolacha, zanahorias, pimientos, etc.),

- Otros frutos (como la fresa, bayas rojas o arándanos) por su fácil aplicación,

- Pescado,

- Carne,

- Platos preparados y salsas.

Beneficios del hidrocooling

La alta capacidad de transferencia calorífica del agua aumenta la eficiencia energética del sistema para abatir las altas temperaturas de recepción del fruto proveniente del campo (de 30 a 2 ºC) con el fin de reducir la respiración del fruto y aumentar el tiempo de almacenamiento sin deterioro. Esto permite la recolección en su punto óptimo, obteniendo las mejores propiedades organolépticas. El tiempo que el producto necesita para refrigerarse está relacionado con el tamaño, la piel y el caudal del agua refrigerada. Entre los beneficios del hidrocooling, destacan:

- Sistema escalable, modular y móvil a pie de cosecha.

- Aumento de la eficiencia energética en el enfriamiento de producto.

- Reducción del tiempo de enfriamiento del producto.

- Reducción del dimensionamiento de los equipos para refrigeración de cámaras frigoríficas y consumo eléctrico.

- Mantenimiento de la integridad del fruto (textura, color, etc.) y menor pérdida en peso.

- Reducción y retraso de la aparición de daños por frío.

- Retraso de la aparición de pardeamiento en el interior del producto.

- Aumento de vida útil del producto.

- Posibilidad de aplicación de productos de desinfección y conservación.

- Enfriamiento en una misma jornada de gran cantidad de producto, al permitir enfriamiento en línea.

Otros beneficios

Su aplicación, además de los beneficios obtenidos gracias al rápido preenfriamiento y reducción de la respiración del producto, posibilita la limpieza y desinfección tras la llegada del campo, permitiendo la eliminación de productos fitosanitarios, control de plagas y microorganismos patógenos como insectos, bacterias u hongos (Penicillium sp., Botrytis sp., Rhyzopus sp., Alternaria sp., Monilina sp., etc.), sólidos solubles en suspensión y sólidos de mayor tamaño (polvo, ramas, hojas, etc.) que afectarían negativamente a su venta y consumo, aportando así seguridad alimentaria al producto. Es por ello por lo que requieren de un sistema de tratamiento del agua, mediante desinfectantes químicos aplicados al agua refrigerada como el hipoclorito sódico o el ozono, u otros sistemas no químicos de control de patógenos (como luz UV-C, ultrasonidos, etc.) y de suspensión de sólidos solubles (como filtración mecánica).

Tipos de hidrocooling

Existen dos tipos principales de hidrocooling:

- Hidrocooling estático, consiste en la adecuación de una cabina con duchas o tanque de agua fría donde se introduce el producto de manera discontinua mediante maquinaria externa al sistema, como carretillas.

- Hidrocooling dinámico, consiste en el movimiento del producto se realiza en continuo dentro del propio sistema en túneles de hidrocooling a través de rodillos transportadores u otros sistemas móviles.

| Estático | Dinámico |

| Producciones de hasta 2.500 kg/h | Todo tipo de producciones |

| Menor coste de la inversión inicial | Menor coste de mano de obra |

| Requiere una menor potencia del equipo | Mejor adaptabilidad a los principios de seguridad alimentaria |

| Control del tiempo que está en el interior del equipo | Ajuste de la velocidad de desplazamiento y longitud del equipo |

Soluciones INTARCON

Desde INTARCON, gracias a la experiencia en el sector de la refrigeración se proponen distintas soluciones para el control de temperatura:

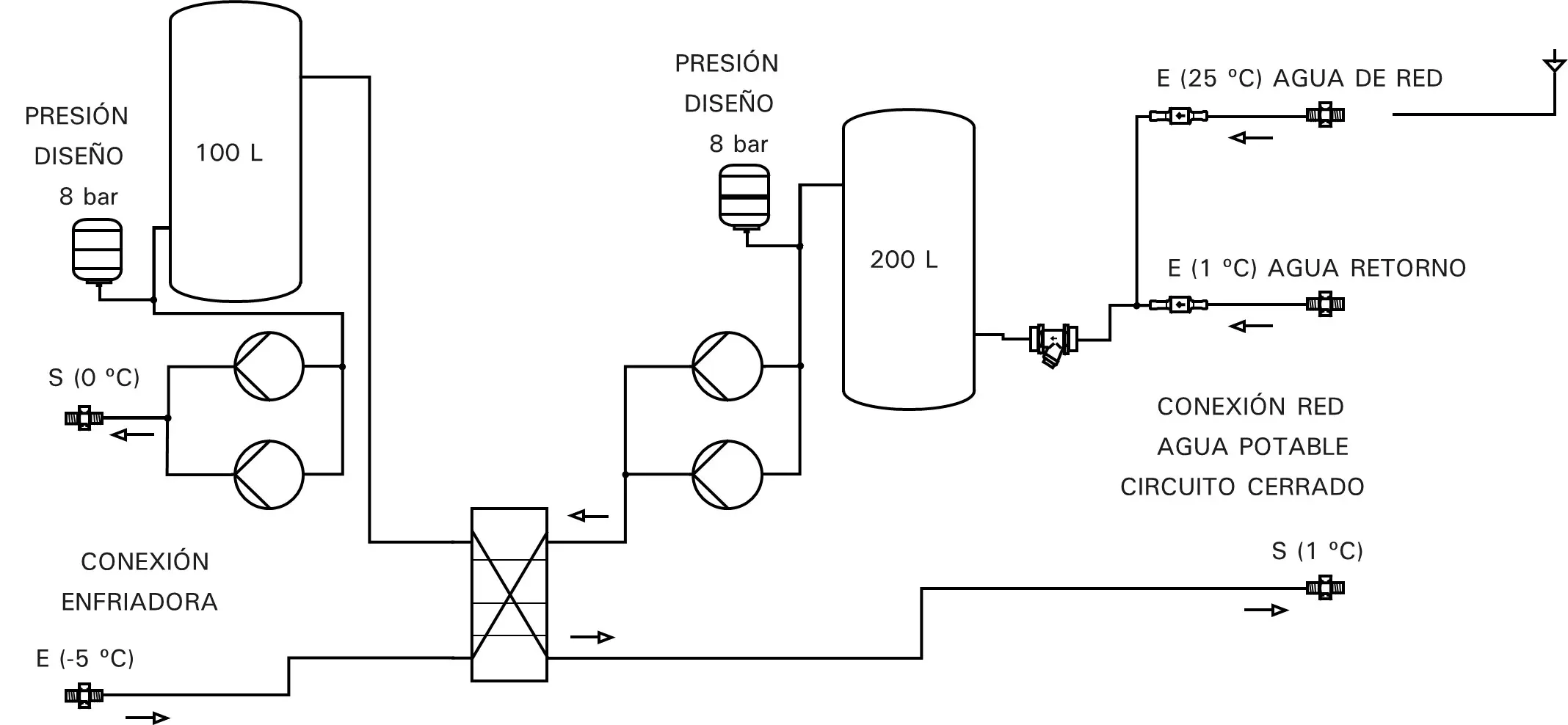

- Grupos hidráulicos para enfriamiento de agua potable de red en circuito cerrado, con sistema de recirculación continua para reducir el consumo total de agua y garantizar un suministro a temperatura constante comprendida entre +15 y +1 °C.

A continuación, se muestra un esquema de principio para el enfriamiento de agua de red.

- Plantas enfriadoras de líquido, destacando por su reducida carga de refrigerante y seguridad ante posibles fugas del circuito frigorífico. Destaca por su fácil adaptación a un sistema multiservicio mediante variaciones del caudal del fluido caloportador y circuitos frigoríficos independientes.

Conclusiones

La aplicación de agua refrigerada destaca por su capacidad de control de las temperaturas de procesos de manera rápida y eficiente, ya sea:

- En el abatimiento de las temperaturas del producto durante el preenfriamiento con el fin de reducir el descarte durante su almacenamiento y transporte,

- En el control de la temperatura a lo largo del proceso de elaboración mediante agua refrigerada de un producto concreto que lo requiera, con el fin de obtener un producto con las mejores cualidades.