Kühlung in Käsetrocknern

INTARCON2024-03-14T08:42:51+01:00Der Prozess der Käseherstellung beginnt mit der Gewinnung von Milch, die je nach Tiergesundheit, Hygiene und Fütterung von hoher Qualität sein muss. Nach der Gewinnung der Milch muss diese bei niedriger Temperatur gelagert und in den Käsetrocknern vor Sonnenlicht und ultravioletter Strahlung geschützt werden, um das Wachstum von Bakterien zu verhindern.

Für die Herstellung von Käse werden je nach der gewünschten Käsesorte mehrere Kilogramm Milch benötigt. In der Käserei wird die Milch dann auf ihre Qualität geprüft und gekühlt, bevor sie zur Verarbeitung in Tanks gelagert wird. Bevor der Herstellungsprozess beginnt, wird die Milch homogenisiert und geklärt, d. h. sie wird von Fremdstoffen befreit und ihre Mikroflora wird durch Zentrifugieren standardisiert.

Diese Schritte sind bei Rohmilch und pasteurisierter Milch ähnlich, obwohl bei Rohmilch zusätzliche Vorsichtsmaßnahmen getroffen werden müssen, um die Lebensmittelsicherheit zu gewährleisten.

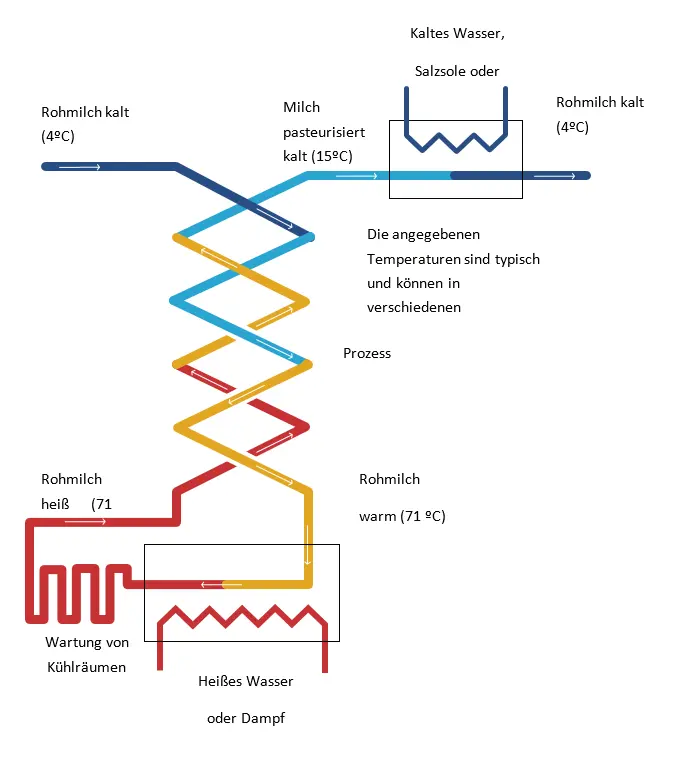

Für Käse aus pasteurisierter Milch ist die Pasteurisierung unerlässlich, um Keime und Krankheitserreger abzutöten. Es werden zwei Verfahren angewandt: ein langsames Verfahren bei 65 °C für 30 Minuten und ein schnelles Verfahren bei 71 °C für 15-20 Sekunden. Die Pasteurisierung wird mit Kreuzstromwärmetauschern durchgeführt, um Energie zu sparen und eine fehlerhafte Gerinnung des Kalks zu vermeiden.

Zusammenfassend lässt sich sagen, dass Rohmilchkäse einen intensiveren Geschmack hat und eine längere Reifezeit (mehr als 60 Tage) benötigt, da er die nützlichen Mikroorganismen bewahrt. Pasteurisierter Milchkäse hingegen kann aufgrund der Abtötung von Krankheitserregern mit einer kürzeren Reifezeit verzehrt werden und erreicht dennoch eine ausgezeichnete Qualität.

Verfahren zur Herstellung von Käse

Die pasteurisierte oder rohe Milch wird auf 25-30 °C erhitzt, und es werden Fermente, Schimmelpilze und/oder Aromastoffe zugesetzt. Zur Gerinnung wird Lab zugesetzt, das auf Kasein, das Hauptprotein der Milch, einwirkt und eine enzymatische Gerinnung bewirkt. Eine weitere Möglichkeit ist die saure Gerinnung, bei der der Säuregehalt der Milch erhöht wird, um das für Weichkäse typische Aussehen von “Schnittmilch” zu erzeugen.

Bei der enzymatischen Gerinnung spaltet das Lab das Kasein auf und bildet ein gelartiges Proteingitter. Bei der sauren Gerinnung produzieren Mikroorganismen Milchsäure, die die Struktur der Milch in ein poröses und zerbrechliches Netz verwandelt. Käse kann je nach den gewünschten Eigenschaften durch enzymatische, saure oder gemischte Gärung hergestellt werden.

Während der Käseherstellung gibt es weitere Schritte wie:

- Formen und Pressen.

- Wenden.

- Das Salzen.

- Das Lüften

Kühlung beim Reifungsprozess in Käsetrocknern

Die letzte Phase der Käseherstellung ist die Reifung, die auch als Verfeinerung, Trocknung oder Reifung bezeichnet wird. In dieser Phase erhält der Käse seine endgültigen Eigenschaften und den von jedem Hersteller angegebenen besonderen Charakter. Hier werden Geruch, Geschmack, Textur und sogar Farbe verfeinert. Alle Parameter, die die Identität des Käses beeinflussen, werden hier festgelegt. Diese Phase der Herstellung kann mehrere Stunden oder sogar mehrere Jahre dauern, wie im Fall des bekannten italienischen Parmiggiano Reggiano-Käses.

Die Reifung des Käses bewirkt eine Reihe von Veränderungen seiner physikalisch-chemischen Eigenschaften, die dazu führen, dass der Käse Merkmale der Textur, des Geschmacks und des Geruchs annimmt, die als organoleptische Eigenschaften bezeichnet werden. Diese Veränderungen sind das Ergebnis der folgenden Reaktionen bei der Umwandlung der Milch und ihrer Geruchs-, Geschmacks- und Textureigenschaften:

- Glykolyse: Dies ist die Umwandlung von Laktose in Milchsäure.

- Proteolyse: Dies ist die Umwandlung von Milchproteinen.

- Lipolyse: Dies ist die Umwandlung der Fettsäuren in der Milch.

Wie wird diese Differenzierung erreicht?

Durch Veränderung der Eigenschaften der in den Käsetrockenräumen geschaffenen Atmosphäre, wie Temperatur, Feuchtigkeit, Lufteigenschaften und, wie bereits erwähnt, die Verweildauer der Käse in der Kammer. Je höher die Temperatur in der Kammer ist, desto kürzer ist die Verweildauer des Käses in der Kammer und desto größer ist die Gefahr der Verformung des Käses. Die niedrigere Temperatur wird bei Käsen mit langer Reifezeit und vor allem bei Käsen aus Rohmilch verwendet.

Je nach Gärungsprozess, ob enzymatische Gärung oder Säuregärung, sind zwei verschiedene Arten der Reifung zu unterscheiden.

Schlüsselfaktoren von Käsetrocknern

- Temperatur- und Feuchtigkeitskontrolle: Ermöglicht die Regulierung der Entwicklung von Mikroorganismen und enzymatischen Reaktionen, die sich auf den Geschmack, die Textur und das Aroma des Käses auswirken.

- Homogenität: Eine einheitliche Umgebung gewährleistet eine gleichmäßige Trocknung aller Stücke.

- Genauigkeit: Die Fähigkeit, Temperatur und Luftfeuchtigkeit präzise einzustellen, ist entscheidend für die Erzielung spezifischer Ergebnisse.

- Energieeffizienz: Minimiert den Energieverbrauch und optimiert die Produktionskosten.

Vorteile

- Verbessert die Käsequalität: Bessere Kontrolle über die sensorischen Eigenschaften und die Lebensmittelsicherheit.

- Verringert den Ausschuss: Minimiert den Gewichtsverlust und die Schimmelbildung.

- Optimiert die Reifezeit: Ermöglicht die Beschleunigung oder Verlangsamung des Prozesses je nach Bedarf.

- Flexibilität: Ermöglicht die Herstellung einer breiten Palette von Käsesorten.

Technologien

- Käsetrockner mit Temperatur- und Feuchtigkeitsregelung: Autonome oder zentralisierte Systeme, die die Umgebungsbedingungen anpassen.

- Abtausysteme: Gewährleisten einen effizienten und kontinuierlichen Betrieb.

- Überwachung und Steuerung: Ermöglichen eine präzise Steuerung des Trocknungsprozesses.

Zusammenfassend lässt sich sagen, dass die Kühlung in Käsetrocknern eine entscheidende Technologie für die Herstellung von hochwertigem, sicherem und effizientem Käse ist.

Thermohygrometrische Bedingungen im Reifungsprozess

| Kamera-Typ | Art der Teigwaren | Temperatur (°C) | Relative Luftfeuchtigkeit (%) | Geschwindigkeit der Luft (m/s) |

| Trockenkammer (oder Lüften) | 12 – 18 °C | 65 – 80 % | Am Ausgang des Verdampfers: max. 3 m/s, optimal 1-2 m/s. Auf der Oberfläche des Käses: | |

| Weicher Teig und schimmelige Kruste | 8 – 14 °C | 80 – 90 % | Am Ausgang des Verdampfers: 0,5 a 1 | |

| Reifungskammer | Weicher Teig und gewaschene Schwarte | 8 – 14 °C | 90 – 95 % | Am Ausgang des Verdampfers: 0,5 a 1 |

| Gepresster Zellstoff | 8 – 12 °C | >95 % | Am Ausgang des Verdampfers: 0,2 | |

| Kältekammer | 2- 6 °C | >80 % | Am Ausgang des Verdampfers: 0,2 |

Zusammenfassung der Parameter, die die Reifung in Käsetrocknern beeinflussen

Luftfeuchtigkeit

Sie begünstigt die mikrobielle Entwicklung, die bei feuchterem Käsebruch größer ist. Infolgedessen reift der trockenere Käsebruch langsamer.

Temperatur

Sie beeinflusst die Regulierung des mikrobiellen Wachstums und auch die Enzymaktivität. Die maximale Enzymproduktion findet bei einer Temperatur statt, die unter der optimalen Temperatur für das mikrobielle Wachstum liegt.

Die optimale Enzymtemperatur liegt zwischen 35 und 45 °C. Die Reifung erfolgt bei niedrigeren Temperaturen und hängt immer von der Käsesorte ab.

Salzkonzentration

Salz reguliert die Wasseraktivität und damit die Käsebruchflora. Der übliche Salzgehalt in Käse beträgt 2 bis 2,5 %.

Azidität

Der pH-Wert bestimmt die mikrobielle Entwicklung, die auch den pH-Wert bestimmt. Der pH-Wert von Käse liegt bei den meisten Käsesorten zwischen 4,9 und 5,5, obwohl die durch Schimmelpilze gereiften Käsesorten weniger sauer sind und der pH-Wert nahe bei 7 liegen kann.

Luftgeschwindigkeit

Die Luftgeschwindigkeit erhöht die Geschwindigkeit der Oberflächentrocknung und im Allgemeinen ist eine niedrige Geschwindigkeit für ein gutes Ergebnis wünschenswert.

Erneuerung der Luft

Sauerstoff begünstigt die Entwicklung der aeroben mikrobiellen Flora, so dass sein Beitrag zum Erneuerungsprozess das Wachstum von Schimmelpilzen, Hefen und einigen proteolytischen Oberflächenbakterien wie Brevibacterivum