Direkte und indirekte Kühlsysteme

INTARCON2024-12-11T10:21:33+01:00Kältesysteme haben mehr als eine Anwendung, wie z.B. die Konservierung von Lebensmitteln, die Kühlung von Geräten, usw. Sie entziehen einer Umgebung Wärme und leiten sie an eine andere weiter, so dass diese zunächst gekühlt wird.

Wir haben eine große Auswahl an Kühlsystemen, die alle unterschiedlich sind, was uns die Möglichkeit gibt, das Kühlsystem zu wählen, das am besten zu unseren Bedürfnissen passt und das wir suchen.

Um zu wissen, welches System in jeder Situation das beste ist, müssen wir sie auf verschiedenen Ebenen definieren und ihre Vor- und Nachteile ermitteln. In unserem Artikel werden wir uns darauf konzentrieren, mehr über direkte und indirekte Kühlsysteme zu erfahren.

Direkte und indirekte Kühlsysteme

Kältesysteme können wie folgt klassifiziert werden:

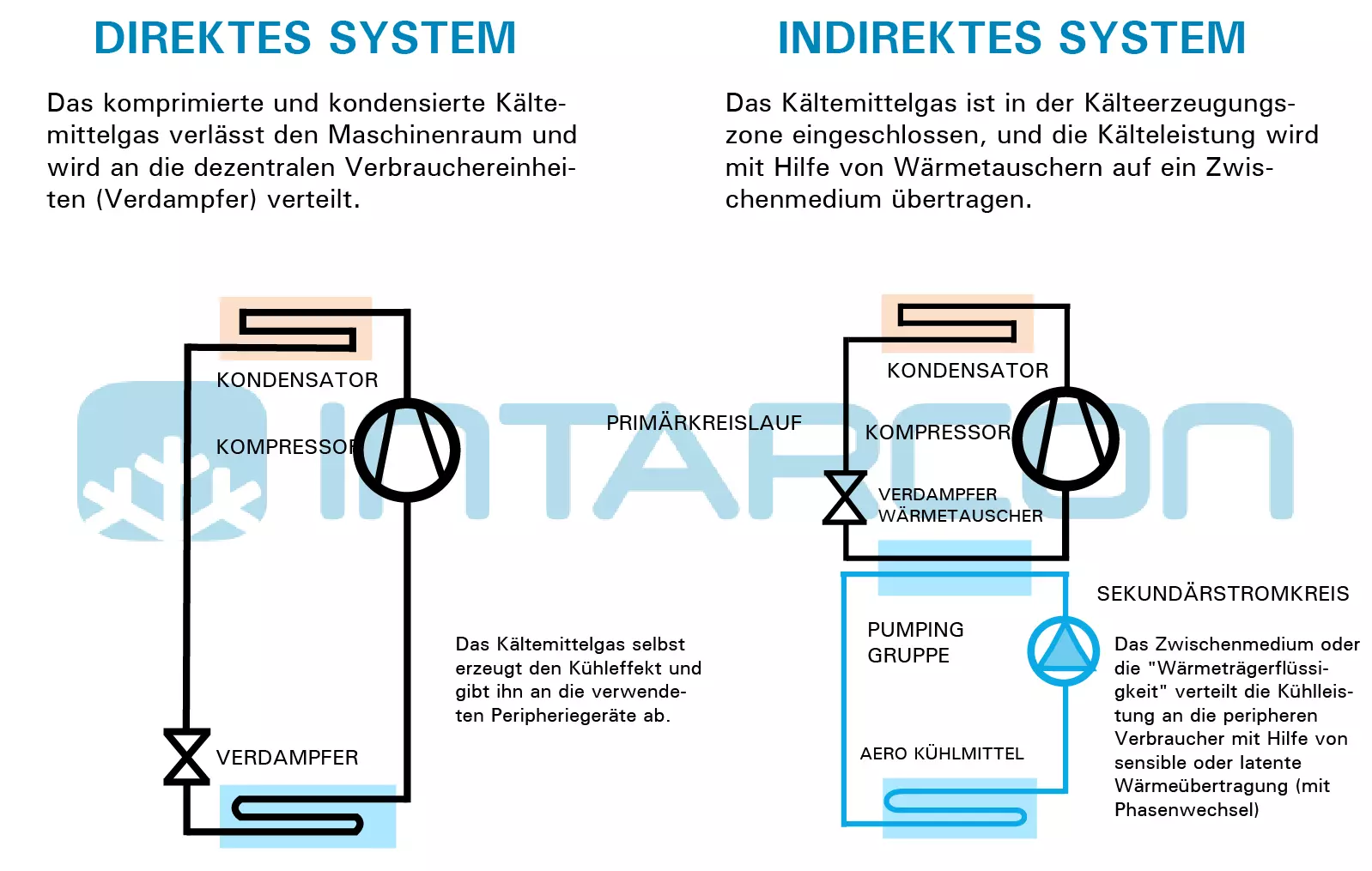

Direkte Systeme: Verdichtetes und kondensiertes Kältemittelgas verlässt die Maschinenräume und wird an die dezentralen Verbrauchereinheiten (Verdampfer) verteilt (Abbildung 1a).

Indirekte Systeme: Das Kältemittelgas ist in der Kälteerzeugungszone eingeschlossen, wo die Kälteleistung über einen Wärmetauscher auf ein Zwischenmedium übertragen wird. Das Zwischenfluid wird durch ein Pumpsystem angetrieben und zu den Endverbrauchern wie Luftkühlern, Wärmetauschern, Tankschlangen usw. befördert (Abbildung 1b).

Indirekte Systeme

Stärken und Vorteile

- Begrenzt die mit Kältemittelleckagen verbundenen Risiken, verringert die Gefahren für Mensch und Umwelt und minimiert Produktionsverluste.

- Verringerung der Kältemittelmenge im Vergleich zu ähnlichen direkten Systemen.

- Es eröffnet die Möglichkeit, natürliche Kältemittel wie R-717 sowie Kohlenwasserstoffe und FKW mit niedrigem GWP-Wert zu verwenden, die aufgrund ihrer Toxizität und/oder Entflammbarkeit für direkte Kühlanlagen nicht in Frage kommen.

- Möglichkeit der Schaffung kompakter Systeme mit der Möglichkeit, den Betrieb und die Leistung im Werk zu testen, was zu “Plug & Play”-Produkten führt, die keine Kühlanschlüsse vor Ort oder lange Montage- und Inbetriebnahmezeiten erfordern. Diese Art von System trägt dazu bei, nicht nur die vertragliche Leistung zu garantieren, sondern auch die Lieferzeiten zu sichern und zu verkürzen.

- Zur Senkung der Pumpkosten, insbesondere beim Betrieb bei niedrigen Temperaturen, können Flüssigkeiten auf Alkoholbasis, Ammoniakwasser oder Phasenwechselflüssigkeiten verwendet werden. Zum Beispiel CO2 oder “Ice Slurry” als Kühlmittel oder mit peripheren CO2-Kaskadensystemen.

- Es verringert die Notwendigkeit, dass Personal mit einem hohen Spezialisierungsgrad in den Bereichen Montage, Inbetriebnahme und Wartung für lange Zeiträume zu den Anlagen reisen muss.

- Er verkleinert den Maschinenraum oder macht ihn einfach überflüssig.

- Möglichkeit der Akkumulation von Kühlenergie. Gute Beispiele sind die Molkerei- und Brauereiindustrie, wo Kühltanks häufig verwendet werden.

Schwachstellen und Nachteile

- Möglicherweise höhere Anfangsinvestitionskosten aufgrund von Pumpen und Wärmetauschern. Demgegenüber stehen geringere Kosten für das Verteilersystem und die Luftkühler, insbesondere bei Systemen mit R-717.

- Diese Auswirkungen können durch den Einsatz von Systemen mit variablen Durchflussraten der Zwischenflüssigkeit und die Verwendung kostengünstigerer Gase mit besserem C.O.P., die in direkten Systemen schwieriger zu verwenden sind, abgeschwächt werden.

Drohungen – BEWARE – Der Teufel steckt im Detail!

- Der Sekundärkreislauf ist keine einfache Klempnerarbeit.

- Bei Verwendung eines Pufferspeichers muss bei der Auslegung des Kreislaufs darauf geachtet werden, dass sich Rücklauf und Abfluss der Pufferflüssigkeit nicht vermischen, insbesondere bei variablen Durchflussraten.

- Bei mehreren parallel laufenden Kältemaschinen ist auf die Regelung im Teillastbetrieb zu achten (ASHRAE Handbook – HVAC System and Equipment 11 – Carlo Pizzetti Refrigeration and Air Conditioning. Kap. 10.13)

- MEG, MPG und ähnliche Sekundärflüssigkeiten können im Falle der Oxidation ihrer Inhibitor- und pH-Steuerungsbestandteile extrem korrosiv sein. Daher sollte der Kontakt der Sekundärflüssigkeit mit der Atmosphäre während der Installations- und Wartungsarbeiten so weit wie möglich vermieden werden. Es ist wichtig, die Qualität der Flüssigkeit beim Nachfüllen und die richtige Auswahl des Ausdehnungssystems zu analysieren.

- Sorgfältige Auswahl der Werkstoffe für den Sekundärkreislauf und deren Auslegung entsprechend der Betriebstemperatur, der Dilatation, der Halterungen und genaue Wahl des besten Preis-Leistungs-Verhältnisses, z. B. geschweißtes Edelstahlrohr UNE – EN10217-7 mit geringer Dicke – 76,1 x 2, 84 x 2, 104 x 2, 129 x 2. Bei Kunststoffrohren ist die Verträglichkeit mit niedrigen Temperaturen zu prüfen und das Montagesystem an die hohen Dilatationsindizes anzupassen.

- Korrekte Berechnung der erforderlichen thermischen Trägheit, d. h. des erforderlichen Volumens der Sekundärflüssigkeit im Verhältnis zur Kühlleistung, um den korrekten Betrieb des Kühlmaschinenregelsystems zu gewährleisten.

Möglichkeiten der indirekten Kühlung

- Der derzeitige Rechtsrahmen, in dem die meisten HFKW-Kältemittel verschwinden oder sehr hohe Kosten- und Steuerpreise erreichen, eröffnet eine große Marktchance für den Einsatz indirekter Kühlsysteme, bei denen die Kältemittelfüllung viel kleiner und kontrolliert ist.

- Wenn wir uns auf die spanischen Verordnungen (RSIF’2019) konzentrieren, können Anlagen, die aus indirekten Systemen bestehen, deren Primärkreislauf aus kompakten Geräten besteht, unabhängig vom verwendeten Kältemittel, von Installateuren der Stufe 1 installiert werden. Dies öffnet der Vermarktung dieser Art von Systemen Tür und Tor, da sie keine so spezialisierten Installateure benötigen.

Grenzen der indirekten Systeme

- Für Tieftemperaturanwendungen sind komplexere und kostspieligere Systeme erforderlich.

Um sich für ein System zu entscheiden, ist es ratsam, nicht nur die LCC (Lebenszykluskosten der Anlage) zu bewerten, sondern auch die Risiken für Mensch, Umwelt und das Geschäft des Kunden, wie z. B. Produktionsausfälle oder die Nichteinhaltung von Verträgen bei der Lieferung von Produkten. Beurteilen Sie gemeinsam mit dem Kunden die Auswirkungen des Kühlsystems auf seine Produktionskosten pro Produkteinheit. Beurteilen Sie schließlich die möglichen geringeren Kosten für Versicherungsprämien.