Kühlung in Trocknern

Jose Miguel Molina2024-06-04T15:45:03+02:00Der Trocknungsprozess spielt derzeit eine entscheidende Rolle in der Lebensmittelindustrie, da er die Trocknung bestimmter Produkte und die Verlängerung ihrer Haltbarkeit ermöglicht, wodurch die Lebensmittelsicherheit über einen längeren Zeitraum erhalten bleibt. Um jedoch zu gewährleisten, dass die Produkte ihre Sicherheit und organoleptischen Eigenschaften beibehalten, sind geeignete Kühlsysteme in den Trocknern erforderlich, die Temperatur und Feuchtigkeit während der Lagerung kontrollieren.

Was ist ein Trockner?

Ein Trockenraum ist ein Raum, der dazu dient, den Trocknungsprozess bei bestimmten Produkten auf natürliche oder künstliche Weise zu entwickeln. Die Trocknung ist eine unverzichtbare Konservierungsmethode in der Lebensmittelindustrie, da sie die Lagerzeit verlängert und das Gewicht und das Volumen des behandelten Produkts verringert.

Während des Trocknungsprozesses verdunstet das freie Wasser im Lebensmittel, wodurch sich die Wassermenge im Lebensmittel und damit die Fähigkeit, biochemische Reaktionen durchzuführen, die das Produkt im Laufe der Zeit verändern würden, verringert. Dieser Prozess kann auf natürliche Weise, durch Sonneneinstrahlung oder Wind, oder künstlich, durch den Einsatz von industriellen Trocknern, erfolgen.

Industrielle Trockner verwenden Heißluft, um Wasser aus dem Futter zu verdampfen. Heiße Luft kann durch eine Vielzahl von Quellen erzeugt werden, z. B. durch Gasbrenner, Wärmepumpen, elektrische Heizgeräte oder Dampfkessel. Diese Luft kann zu einer übermäßigen Erwärmung der Lebensmittel führen, wodurch sich die Qualität und die Eigenschaften der Lebensmittel verändern.

Durch den Einsatz wirksamer Kühlsysteme können Temperatur und Feuchtigkeit im Trockner kontrolliert werden, was dazu beiträgt, die Qualität, den Geschmack und die Textur der Produkte zu erhalten.

Die Kühlung kann auch dazu beitragen, den Verlust von Nährstoffen beim Trocknen zu verringern. Diese Nährstoffe sind hitzeempfindlich (thermolabil), wie z. B. die Vitamine C oder B und Proteine, und können abgebaut werden, wenn die Lebensmittel hohen Temperaturen ausgesetzt sind. Die Kühlung hilft, diese Nährstoffe zu schützen, indem sie die Lufttemperatur auf einem sicheren Niveau hält und so ihre Denaturierung oder Zerstörung verhindert.

Bei der Trocknung von Tabak beispielsweise ist die Kühlung besonders wichtig, damit die Blätter nicht verbrennen. Tabakblätter sind sehr hitzeempfindlich und können leicht verbrennen, wenn sie hohen Temperaturen ausgesetzt sind. Die Kühlung trägt dazu bei, die Blätter auf einer sicheren Temperatur zu halten und sie vor dem Verbrennen zu bewahren.

Arten der Trocknung

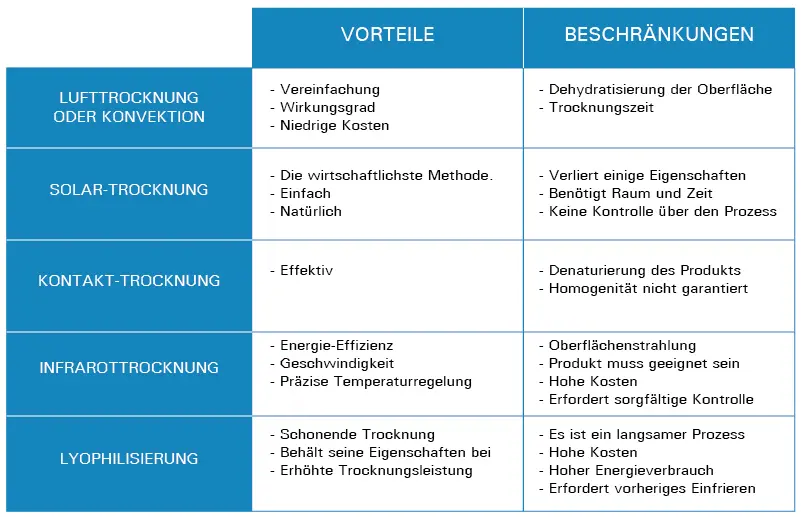

Es gibt verschiedene Methoden zur Kühlung der Luft in Trocknern, die wichtigsten sind:

Luft- oder Konvektionstrocknung.

Es ist das am weitesten verbreitete Verfahren, weil es eine wirtschaftliche, effiziente und einfache Lösung für stark beanspruchte Industrie- und Lebensmittelprodukte ist. Bei dieser Art der Trocknung kommt die Kühlung ins Spiel.

Vorteile der Luft- oder Konvektionstrocknung.

- Einfachheit: Das Verfahren ist relativ einfach zu implementieren und zu pflegen.

- Effizienz: Es kann hohe Temperaturen erreichen, so dass die Produkte schnell trocknen können.

- Kosten: Es handelt sich um eine relativ kostengünstige Methode.

Grenzen der Luft- oder Konvektionstrocknung.

- Dehydrierung der Oberfläche: Heiße Luft kann die Oberfläche des Produkts vollständig austrocknen und Risse oder ein uneinheitliches Ergebnis verursachen.

- Trocknungszeit: Je nach Produkt und zulässiger Trocknungstemperatur kann dies ein langsamer Prozess sein.

Solare Trocknung

Wie der Name schon sagt, handelt es sich dabei um die Einwirkung der Sonne auf das Produkt.

Vorteile der solaren Trocknung

- Eine wirtschaftlichere Methode.

Beschränkungen der Heißlufttrocknung

- Das Produkt verliert einige seiner Eigenschaften, wie z.B. Vitamine.

- Diese Methode ist sehr platz- und zeitaufwendig.

- Dieser Prozess lässt sich kaum kontrollieren.

Kontakt Trocknung

Bei dieser Methode wird die Wärme durch eine Wand oder Oberfläche übertragen, um das Produkt zu trocknen.

Vorteile der Kontakttrocknung

- Es ist sehr effektiv bei Trocknungsprozessen in der Schwerindustrie.

Beschränkungen der Kontakttrocknung

- Direkter Kontakt mit dem Produkt kann zur Denaturierung des Produkts führen.

- Die Homogenität des Prozesses ist nicht garantiert.

Infrarot-Trocknung

Bei der Infrarottrocknung handelt es sich um eine Trocknungsmethode, bei der den Produkten durch Infrarotstrahlung Feuchtigkeit entzogen wird. Bei dieser Technologie wird die Fähigkeit der Infrarotwellen genutzt, das Material zu durchdringen und die darin enthaltene Feuchtigkeit direkt zu erwärmen. Darüber hinaus kann sie mit der Heißlufttrocknung kombiniert werden und wird bei Produkten eingesetzt, bei denen der Hauptzweck darin besteht, der Oberfläche einen Toasting-Effekt zu verleihen.

Vorteile der Infrarottrocknung:

- Energieeffizient, da das Wasser direkt im Inneren des Produkts erhitzt wird, wodurch der Wärmeverlust minimiert wird.

- Schnell, Infrarotstrahlung kann Produkte schnell und gleichmäßig erwärmen.

- Sie ermöglichen eine präzise Temperaturkontrolle, die dazu beiträgt, eine Überhitzung und den Verfall bestimmter hitzeempfindlicher Produkte zu vermeiden.

Nachteile der Infrarottrocknung:

- Die Infrarotstrahlung durchdringt nur die Oberfläche der Produkte.

- Die Produkte müssen für die Infrarottrocknung geeignet sein.

- Diese Systeme sind kostspielig.

- Sie erfordert eine genaue Überwachung und Kontrolle, um die Produkte nicht zu beschädigen.

Gefriertrocknung

Die Gefriertrocknung beruht darauf, dass das Produkt bei sehr niedrigen Temperaturen eingefroren und dann einem Druck nahe dem Vakuum ausgesetzt wird, wodurch das im Produkt enthaltene Wasser sublimiert, wenn es sich unterhalb des Tripelpunkts im Phasendiagramm befindet. Dieses Verfahren ermöglicht es, Produkte mit thermolabilen Verbindungen zu trocknen und ihre Form und organoleptischen Eigenschaften zu erhalten.

Vorteile der Gefriertrocknung

- Schonende Trocknung

- Es behält die meisten seiner organoleptischen Eigenschaften bei.

- Verfahren mit höherer Trocknungsleistung (99% des Wassergehalts)

Beschränkungen der Gefriertrocknung

- Es ist ein langsamer Prozess.

- Ihre Kosten sind hoch.

- Hoher Energieverbrauch.

- Dazu gehört das vorherige Einfrieren.

Darüber hinaus gibt es weitere Verfahren wie die Wirbelschichttrocknung, die häufig zur Trocknung von Saatgut oder Körnern eingesetzt wird. Und dielektrische Trocknung auf der Grundlage einer homogenen und schonenden Trocknung durch Mikrowellen und Radiofrequenz.

Wie lässt sich die Kühlung in Trocknern optimieren?

Um eine effektive Kühlung in Trocknern zu gewährleisten, müssen einige wichtige Richtlinien beachtet werden:

- Angemessener Systementwurf: Vergewissern Sie sich, dass das Kühlsystem effizient konzipiert und für den Bedarf Ihres Trockners richtig dimensioniert ist.

- Temperatur- und Feuchtigkeitskontrolle: Nutzen Sie fortschrittliche Kontrollsysteme, um Temperatur und Luftfeuchtigkeit auf einem für Ihre Produkte optimalen Niveau zu halten.

- Regelmäßige Wartung: Führen Sie regelmäßige Wartungsarbeiten an Ihrer Kühlanlage durch, um sicherzustellen, dass sie optimal funktioniert.

- Ständige Überwachung: Führen Sie Überwachungssysteme ein, die es Ihnen ermöglichen, die Bedingungen im Trockner genau zu überwachen und erforderlichenfalls Korrekturmaßnahmen zu ergreifen.

- Energieeffizienz: Achten Sie bei der Auswahl Ihrer Kühlsysteme auf Energieeffizienz, um die Betriebskosten zu senken.

Kühleinrichtungen für Wäschetrockner

Abhängig von der Größe des Projekts bietet INTARCON eine Reihe von Kühllösungen für Trockner an, um die Temperatur eines jeden Produkts zu kontrollieren. Darüber hinaus bieten wir eine breite Palette von Alternativen mit verschiedenen Gasen und eine speziell entwickelte Produktpalette in unserem Produktportfolio.

Unsere Erfahrung in diesem Sektor unterstützt uns bei der Entwicklung unserer Produktpalette von Geräten für hohe Luftfeuchtigkeit, die hauptsächlich für gewerbliche Anwendungen bestimmt sind. Dabei handelt es sich um halbkompakte Kühlgeräte mit Feuchteregelung, die aus einem geräuscharmen Verflüssiger oder Zentrifugalaggregat und einer Verdampfereinheit bestehen und für Anwendungen mit hoher relativer Luftfeuchtigkeit konzipiert sind.

Diese Geräte zeichnen sich durch eine kontrollierte Erhaltung der relativen Luftfeuchtigkeit aus, die bei bestimmten Produkten wie Obst, Gemüse, Blumen usw. die Kontrolle der relativen Luftfeuchtigkeit in der Kammer innerhalb eines bestimmten Bereichs erfordert. Darüber hinaus verfügen die Verdampfer über einen doppelten Luftstrom durch überdimensionierte Schlangen, um eine hohe relative Luftfeuchtigkeit von ca. 95 % in der Kammer zu erreichen und so den Feuchtigkeits- und Gewichtsverlust des Produkts zu vermeiden.

Darüber hinaus verfügen diese Geräte über eine fortschrittliche elektronische Regelung für die Temperatur- und Feuchtigkeitskontrolle im Inneren der Kammer.

- Multifunktionale Digitalfernbedienung mit Anzeige von Temperatur und relativer Luftfeuchtigkeit.

- Kontrolle der relativen Luftfeuchtigkeit im Regelbereich von 60% bis 95%.

- Aktive Befeuchtungssätze mit Dampfdüsen sowie Entfeuchtungs- und Befeuchtungssätze können optional integriert werden.

Die Feuchteregelung in der Kammer ist passiv und wirkt auf den Lüftungsdurchsatz des Verdampfers, ohne Zugabe von Wasserdampf. Der tatsächliche Umfang der Feuchteregelung hängt weitgehend von den Bedingungen in der Kammer, der absoluten Außenluftfeuchtigkeit und der Art des Produkts ab

Und zum anderen die Entwicklung spezifischer Lösungen mit natürlichen Kältemitteln für größere Industrieanlagen. Diese Industrieanlagen bieten die Möglichkeit der Wärmerückgewinnung zur Unterstützung des Warmwasserkreislaufs im Trocknungsprozess, wodurch der durch typische Verbrennungssysteme verursachte Kohlenstoff-Fußabdruck reduziert werden kann. Dies ist der Fall bei Kühlanlagen oder Kältemaschinen, die hauptsächlich mit NH3 (Ammoniak), CO2 (Kohlendioxid) und R290 (Propan) entwickelt wurden.

Neben der Qualität und der einfachen Installation der Geräte zeichnet sich INTARCON durch seine Fähigkeit aus, Kühlprojekte zu beraten und zu entwerfen, die auf die Bedürfnisse jedes einzelnen Kunden zugeschnitten sind.

Wir verfügen über ein großes kaufmännisches und verschreibungspflichtiges Team mit umfassender Erfahrung und Ausbildung für die Durchführung von Projekten in diesem Sektor, dessen Ziel es ist, die beste Lösung anzubieten, alle Alternativen zu analysieren und dem Kunden die effizienteste, zuverlässigste und nachhaltigste Lösung vorzuschlagen.