Compresores de refrigeración industrial o comercial

INTARCON2022-07-18T13:03:08+02:00Los compresores de refrigeración industrial o comercial son la pieza fundamental de los equipos y sistemas encargados de dar abastecimiento y satisfacer las necesidades frigoríficas de un determinado espacio, cámara, proceso…

Compresores: el núcleo de los sistemas de refrigeración

¿Qué es un compresor de refrigeración?

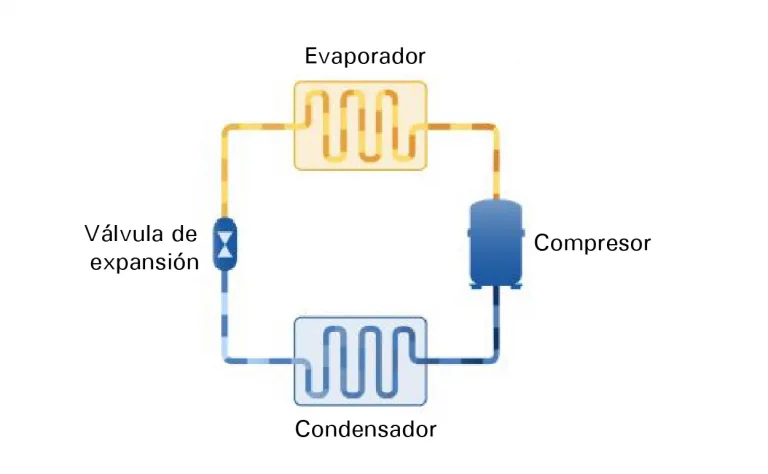

El compresor es el componente principal de los equipos de refrigeración, su función es comprimir el gas o fluido refrigerante permitiendo así que se produzcan cambios de presión en el gas o fluido refrigerante provocando el desplazamiento a lo largo del circuito frigorífico. Gracias a estos cambios de presión y temperatura a lo largo del circuito frigorífico se producen los cambios de estado del gas o fluido refrigerante en su paso por el condensador, la válvula de expansión y el evaporador. Con estos cambios de condiciones tienen lugar el proceso de la refrigeración en un circuito frigorífico básico. El compresor es de esta forma el encargado de que el refrigerante o fluido frigorífico recorra todo el circuito frigorífico aumentando la presión y la temperatura de este, provocando en los demás elementos cambios de estado.

El funcionamiento del compresor es idéntico tanto en el ámbito comercial como en el industrial, la única diferencia existente entre ambos podría ser el tamaño de los compresores utilizados y los tipos de compresores en función de los equipos de refrigeración seleccionados. De igual forma la potencia del compresor dependerá del ámbito de refrigeración, que puede ser comercial e industrial.

¿Cuál es la función de un compresor de refrigeración industrial o comercial?

- Es el componente que se encarga de transportar el gas refrigerante por el circuito frigorífico.

- El compresor tiene la función de comprimir el refrigerante que llega por aspiración e impulsarlo a alta presión y temperatura.

Tipos de compresores de refrigeración

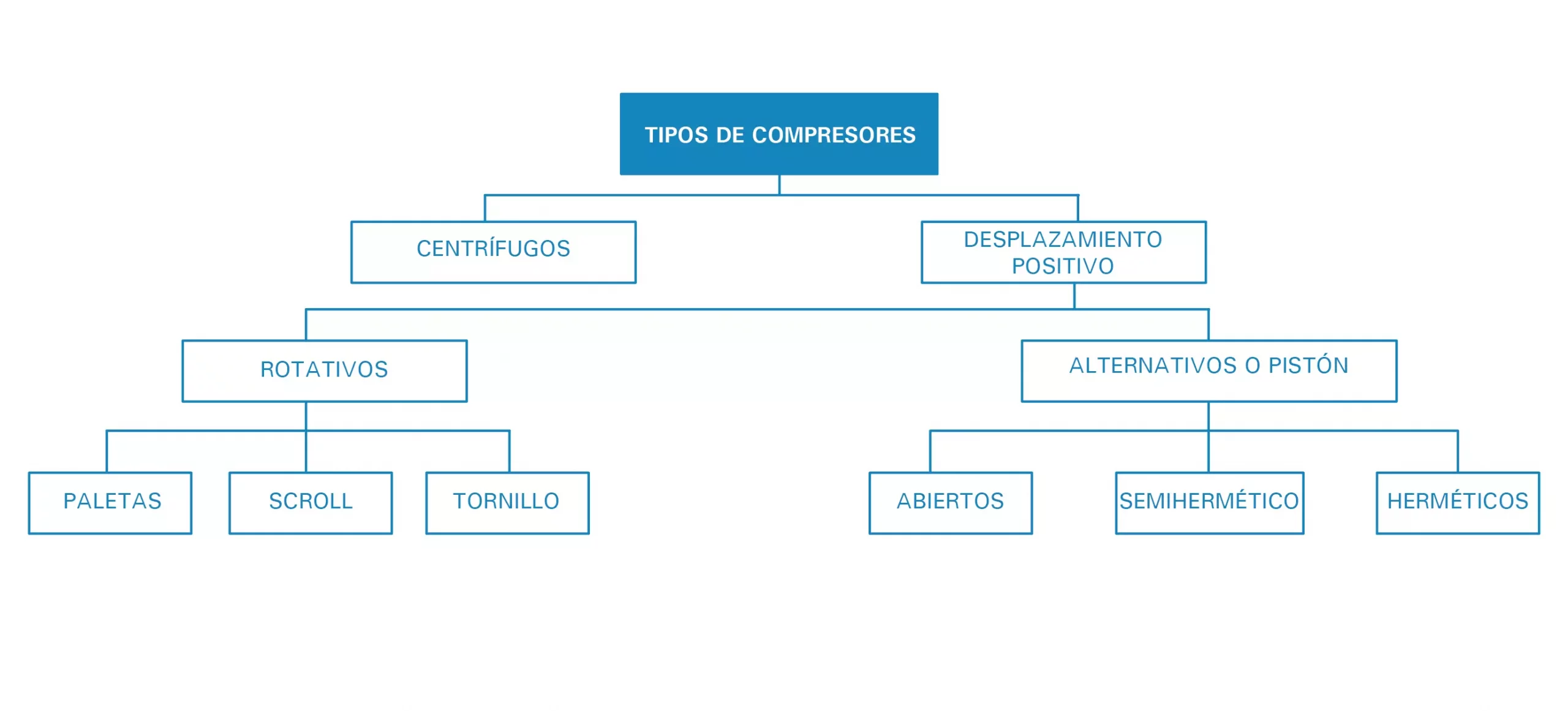

Para una correcta clasificación de los tipos de compresores tanto de refrigeración industrial como comercial y su funcionamiento básico debemos atender a dos criterios principales que diferencian el tipo de compresor, estos son su tecnología de compresión y su estructura. Aunque de manera general la clasificación de los tipos de compresores atiende:

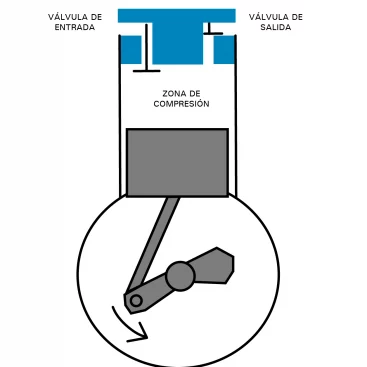

Compresores alternativos o de pistón.

El refrigerante se comprime en el interior de un cilindro gracias al movimiento alternativo de un pistón mediante un cigüeñal accionado con un motor eléctrico. Este tipo de compresores se caracterizan por:

- Constan de válvulas de admisión y escape que permiten un flujo más constante.

- La utilización de silent-block, con el fin de paliar las altas vibraciones a las que se ve sometido este tipo de compresor.

- Visor de nivel de aceite y resistencia de cárter.

- Conexión para el equilibrado de aceite.

- Posibilidad de montaje individual, tándem, tríos o rack.

- Herméticos. Se utilizan en aplicaciones comerciales pequeñas y se caracterizan por que su estructura esta recubierta por una única carcasa que contiene tanto el compresor como el motor de accionamiento, la cual está totalmente sellada, evitando así posibles fugas de refrigerante. Aunque por el contrario como consecuencia del contacto entre componentes con el motor de accionamiento, no se podrían utilizar refrigerantes que deterioren los materiales que lo componen, como el amoníaco. Además, cuentan con la desventaja de no poder repararse en caso avería.

- Semiherméticos. Su aplicación es principalmente comercial y su construcción presenta dos carcasas independientes por lo que tendríamos acceso al mantenimiento y la reparación del compresor. Aunque también existe contacto entre el motor y el fluido refrigerante, por lo que no se podrían utilizar ciertos refrigerantes y existe mayor riesgo de fugas.

- Abiertos. Su estructura divide el motor y el compresor en dos módulos independientes, unidos por una transmisión mecánica. Destacan por una total accesibilidad a la reparación y mantenimiento, admitiendo también cualquier fluido refrigerante y se evita el recalentamiento de los vapores antes de la admisión al cilindro. Por el contrario, presentan un mayor riesgo de fugas.

Compresores rotativos.

Caracterizadas por un flujo continuo de compresión, ya que no cuentan con válvulas de aspiración. Además, juega un papel importante en este tipo de compresores el aceite, ya que es el encargado de lubricar y de la estanqueidad. Se pueden diferenciar varios tipos en función del tipo de movimiento del rotor, aunque las más comunes:

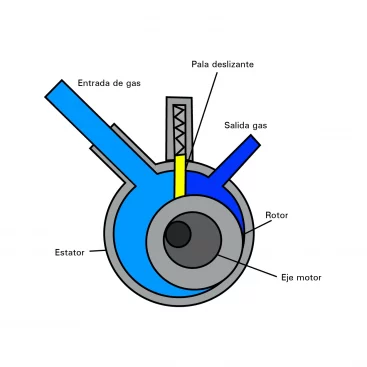

- Paleta estacionaria. El fluido refrigerante llena el espacio comprendido entre el rotor y el estator del compresor, accionando el movimiento por el eje motor. Comprimiéndose el fluido al disminuir su espacio en el punto de diámetro mínimo dentro del compresor. Este tipo de compresor cuenta con una paleta situada en una ranura del cilindro asignada por un resorte. Este resorte es el encargado de dividir la fase de aspiración y la cámara de descarga del compresor.

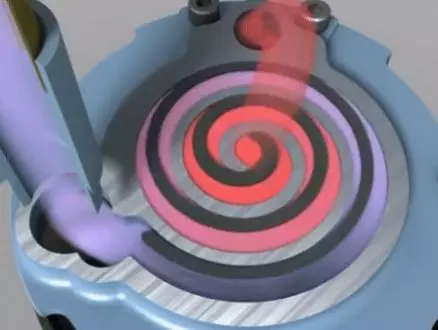

- Scroll. Su funcionamiento se basa en el movimiento orbital de una espiral. Por tanto, lo forman dos espirales idénticas, una de ellas, superior y fija (estator) en cuyo centro se sitúa la lumbrera de escape. A medida que la espiral inferior (rotor) orbita en el interior de la espiral fija (estator), el empuje de las bolsas de fluido con las paredes provoca el desplazamiento hacia el interior y posteriormente que aumente su presión.

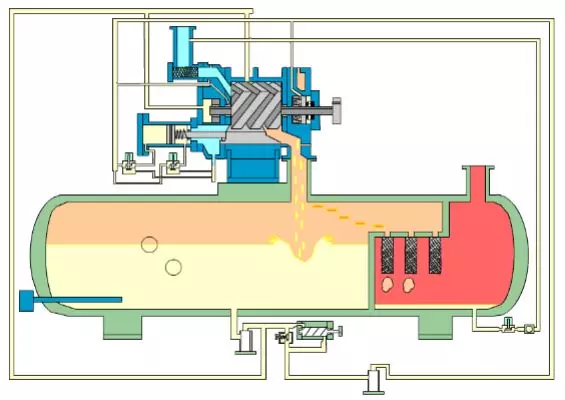

- De tornillo. Se utiliza para unos rangos de potencia medias y altas, y su aplicación es industrial. Está constituido por dos rotores de perfiles conjugados, uno de los cuales, denominado “macho” y que se acopla al motor eléctrico, forma lóbulos, mientras que el otro “hembra” posee alvéolos. Su capacidad de regulación va del 10 al 100%, gracias a una pieza llamada corredera, encargada de abrir o cerrar la apertura del fluido a los rotores para variar la potencia. Estos compresores son lubricados mediante inyección directa de aceite a temperatura controlada, proporcionando también estanqueidad y absorbiendo el calor de compresión. Además, cuentan con separador de aceite y control de la inyección de aceite.

Eficiencia energética – Compresores de refrigeración industrial.

Cuando hablamos del compresor hacemos referencia al núcleo principal de un sistema de refrigeración, es importante por ello, que hablemos así de su eficiencia energética y de las distintas alternativas que existen.

El compresor de tornillo es actualmente, el tipo más ampliamente empleado en refrigeración industrial, aunque en su momento lo fue el compresor alternativo o de pistón. Los motivos que explican este cambio son:

- Es posible alcanzar con un solo tornillo más capacidad frigorífica que con un compresor alternativo, lo que provoca que:

- Aunque el compresor de tornillo tenga un coste más elevado, a partir de ciertas capacidades, solamente necesitaremos un compresor de tornillo frente a varios alternativos, donde se elevaría el coste inicial y el de mantenimiento.

- Con el compresor de tornillo es posible operar en simple salto desde temperaturas de evaporación inferiores, presentando así una mayor relación de compresión.

- Es posible aproximar un funcionamiento en doble salto con un solo compresor de tornillo.

- El mantenimiento del compresor de tornillo es inferior.

- Los compresores de tornillo presentan menor vibración debido a que no están desequilibrados, por el contrario de los alternativos.

A pesar de ello, en la actualidad el compresor de pistón vuelve a ser una alternativa viable en el ámbito de refrigeración industrial ya que presenta una estructura de construcción más eficiente que el compresor de tornillo tanto a plena demanda como a carga parcial.

Criterios de selección de un compresor

Ahora bien, ya conocidos los aspectos generales más importantes de los compresores de refrigeración industrial y comercial debemos tener en cuenta para una adecuada elección:

- Capacidad frigorífica del sistema, en función de las condiciones de trabajo:

- Mínima temperatura de condensación: afectaría a la lubricación del compresor.

- Máxima temperatura de evaporación: afectaría a el alto caudal másico, fuerza excesiva sobre rodamientos, bielas…

- Máxima temperatura de condensación: afectaría a la presión máxima del compresor.

- Mínima temperatura de evaporación: afectaría a un insuficiente enfriamiento del motor por baja densidad del gas.

- Limite térmico: afectaría a la temperatura de descarga demasiado alta.

- Dimensionado de los equipos.

- Nivel sonoro.